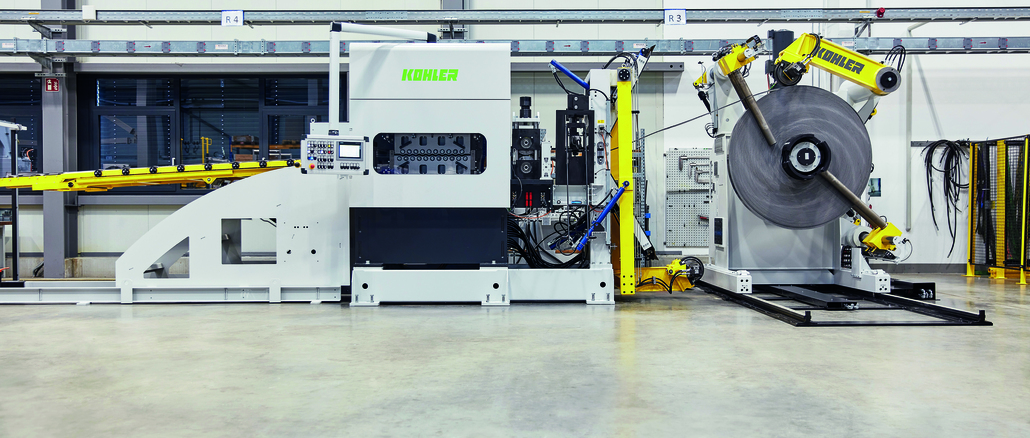

Effizienz, Nachhaltigkeit und Wirtschaftlichkeit: Auf diesen Grundlagen treibt Kohler die Weiterentwicklung seiner Maschinen und Anlagen voran. Mit der neuen Generation Bandrichtanlagen setzt das Unternehmen auf bewährte Technologie gepaart mit Innovationen und neuem Design. Die Hugo Kern und Liebers GmbH & Co. KG, ein Technologieführer in der Herstellung hochkomplexer Teile und Baugruppen, hat gleich in zwei identische Bandrichtanlagen an Standorten in China und Indien investiert.

© Kohler

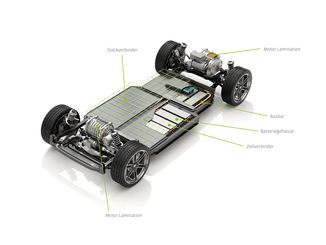

Kern-Liebers mit Sitz in Schramberg im Schwarzwald ist eines der großen, unabhängigen Familienunternehmen Deutschlands. Die Gruppe fertigt weltweit an über 40 Standorten mit mehr als 7.700 Mitarbeitern Präzisionsprodukte aus Bandstahl und Draht. In etwa zwei Dritteln aller PKW befindet sich mindestens ein Teil von Kern-Liebers. Als Zulieferunternehmen der Automobil-, Textil- und Konsumgüterindustrie erwirtschaftet Kern-Liebers nahezu 700 Millionen Euro Jahresumsatz.

An der Flexibilität in der kundenspezifischen Produktion, der Prozesssicherheit und dem Ausschöpfen des Optimierungspotenzials haben die neuen Kohler-Bandrichtanlagen am Standort Taicang (China) und Tumkur (Indien) einen großen Anteil.

Stanzbiegeteile, die Kern-Liebers im Kundenauftrag fertigt, müssen hohe Qualitätsansprüche und strenge Vorgaben erfüllen. Dies setzt voraus, dass die Bleche vor dem Stanzen und Biegen gerichtet und entspannt werden. Denn nur präzise gerichtete Bleche bilden die Grundlage für eine werkzeugschonende Weiterverarbeitung in bester Qualität ohne kostenaufwändiges manuelles Nacharbeiten.

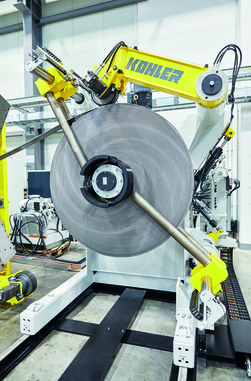

Die bei Kern-Liebers eingesetzten Bandrichtanlagen richten Aluminium und Bandstahl in einer Materialdicke von 1,5 mm bis 12 mm und einer Bandbreite von 50 mm bis 450 mm. Der Coilladestuhl und die Abwickelhaspel tragen 5 Tonnen. Die Haspel ist so ausgelegt, dass das Band sowohl von oben als auch von unten abgewickelt werden kann.

Auf Kundenwunsch integrierte Kohler einen Nibbler in die Anlagen – ein Trenngerät zwischen Haspel und Richtmaschine. So kann das bereits abgewickelte Band vor der Richtmaschine manuell abgetrennt werden. Dies ist besonders dann praktisch, wenn ein Coil nicht komplett verarbeitet wird.

In einem solchen Fall muss nur noch das gekappte Band zwischen Richtmaschine und Haspel zurückgewickelt werden, nicht aber der Teil des Bandes, der sich in der Richtmaschine oder auf der Bandschlaufe befindet – eine nicht zu vernachlässigende Zeitersparnis. Die Bandübergabe an die nachgelagerte Presse verläuft bei beiden Anlagen überflur.

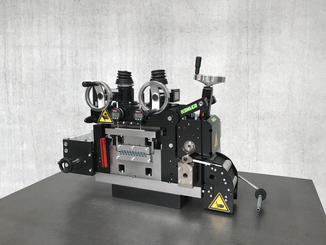

Damit Richtwalzen und Stützrollen unkompliziert gereinigt und gewartet werden können, wurden beide Bandrichtanlagen mit dem bewährten erweiterten Reinigungssystem von Kohler ausgestattet. Somit lassen sich unabhängig voneinander die obere und untere Schieberplatte mit den Walzen und Stützrollen elektromotorisch ausfahren. Die Reinigungsarbeiten können nun ganz leicht von einem Kern-Liebers-Mitarbeiter durchgeführt werden.

Innovation, Präzision und Wirtschaftlichkeit gehen Hand in Hand

Innovation, Präzision und Wirtschaftlichkeit gehen Hand in Hand

Herzstück der Bandrichtanlage ist die Präzisionsrichtmaschine, die mit einer hohen Steifigkeit und 21 hart-verchromten Richtwalzen beste Richtqualität erwarten lässrt. Bei dieser Richtmaschine wird auf die Verwendung der üblichen Verteilergetriebe zum Antrieb der Richtwalzen verzichtet. Stattdessen setzt Kohler auf ein energieeffizientes Antriebskonzept mit Direktantrieben ohne Gelenkwellen.

So wird der Wartungsaufwand deutlich reduziert, da durch den Verzicht auf Gelenkwellen keine Ölumlaufschmierung mehr notwendig ist. Und: der innovative Direktantrieb der Richtwalzen vergrößert den Richtbereich bei gleichzeitiger oberflächenschonender Materialbearbeitung.

Er wird auch beim Bandabzug eingesetzt, es entfällt also auch hier der Antrieb über Gelenkwellen. Durch den konsequenten Einsatz des neuen Antriebskonzepts wird überdies der Energieverbrauch gesenkt – das spart Kosten im laufenden Betrieb.

Die Steuerung der Anlage läuft mit Siemens S7 TIA und lässt sich über ein modernes Bedienpult mit Touch-Screen einfach bedienen. Die intelligente Maschinensteuerung ist Industrie-4.0-ready, verfügt über eine OPC-UA-Schnittstelle und kann in bestehende Kommunikationsumgebungen integriert werden.

In allen Kohler-Anlagen befinden sich breite Stützrollen: Diese haben eine deutlich längere Lebensdauer und müssen im Gegensatz zu vielen am Markt üblichen schmalen Stützrollen wesentlich seltener ausgetauscht werden. Zudem wird die Richtqualität erhöht.

Mit der neuen Generation der Bandrichtanlagen setzt Kohler auf bewährte Technik gepaart mit Innovationen und neuem Design. So wurde einerseits das Antriebskonzept erneuert und zum anderen das Design modernisiert und optimiert. Die neue Bandrichtmaschine benötigt gut 20 Prozent weniger Aufstellfläche.

Besonderen Wert legte Kohler auch auf einen leicht zugänglichen und aufgeräumten Innenraum. Sollten Inspektions- oder Wartungsarbeiten an der Richtmaschine anfallen, so sind die Antriebsmotoren leicht zugänglich.

© Kohler

Mehr Flexibilität durch Optionen

Kohler-Bandrichtanlagen mit Direktantrieben sind flexibel ausstattbar: Sie verarbeiten Material in einer Dicke von 0,2 mm bis 14 mm und einer Materialbreite von 50 mm bis 2100 mm. Die Präzisions-Bandrichtmaschinen können mit 21 Richtwalzen geliefert werden. Der Durchmesser kann je nach Anwendung zwischen 40 mm und 65 mm betragen.

Als Option können zusätzlich Zwischenwalzen verbaut werden, die eine schonende Bearbeitung besonders empfindlicher Oberflächen gewährleisten. Das 9’’-Display gibt es auf Wunsch auch als 15’’-Ausführung. Eine Maschinenhaube ist ebenfalls optional möglich. Die Anlagen lassen sich mit individuell anpassbaren Bandschlaufen ausstatten.

Anlagen mit konventionellem Antrieb sind mit Richtwalzen von 18 bis 30 mm Durchmesser lieferbar. Das Produktportfolio umfasst Bandrichtanlagen in Kurz- und Langbauform für Bandbreiten von 35 mm bis 2200 mm und Banddicken von 0,1 mm bis 12 mm, erweiterbar mit Hochkantrichtapparaten.

Kohler-Bandrichtanlagen und Richtgut bei Kern-Liebers:

Bandrichtanlagen:

Coilladestuhl, Tragfähigkeit 5 Tonnen

Abwickelhaspel verfahrbar, Tragfähigkeit 5 Tonnen, ausgelegt für Abwickeln von oben oder von unten

Einführhilfe, ausgelegt für Abwickeln von oben oder von unten

Nibbler-Trenngerät, zwischen Haspel und Richtmaschine, für Banddicken bis 12 mm

Präzisionsrichtmaschine mit 21 Richtwalzen hartverchromt, Walzendurchmesser 65 mm

Direktantriebe für Richtwalzen

Erweiterte Reinigungs- und Schnellwechseleinrichtung

Bandabzug mit eigenem Direktantrieb

Bandübergabe überflur

Zu richtendes Material:

Aluminium

Bandstahl

Zugfestigkeit: bis 600 N/mm²

Materialdicke: 1,5 bis 12 mm

Materialbreite: 50 bis 450 mm