In allen Bereichen der Blechverarbeitung spielen Spannungen im Blech eine entscheidende Rolle. Zusammen mit der Ebenheit von Zuschnitten haben sie entscheidenden Einfluss auf Produktivität und Qualität bei der Herstellung von Kant- und Biegeteilen. Gerichtete Bleche sind spannungsarm, weisen die erforderliche Ebenheit auf und lassen sich daher problemlos weiterverarbeiten.

© Kohler

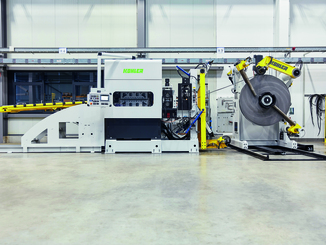

1,4 Millionen Blechteile pro Jahr stellen die rund 270 Mitarbeitenden bei der Wecubex, einem Komplettanbieter für Blechbaugruppen, am Standort Herbolzheim her. Dabei verarbeiten sie etwa 12.000 Tonnen Stahl, Edelstahl und Aluminium pro Jahr. Das Leistungsspektrum umfasst Lasern, Kanten, Biegen, Schweißen, Beschichten und Montieren – vom Einzelbauteil bis zu komplexen Systemgruppen.

Um den Kunden – Unternehmen aus Maschinenbau, Fahrzeug-, Bau- und Möbelindustrie, Bahn und Transport, Solar- und Energietechnik, Nahrung und Verpackung – hochwertige Produkte liefern zu können, benötigen die Blechfertiger ebene und spannungsarme Bleche.

Der Maschinenpark von Wecubex ist beeindruckend: Lasermaschinen, Stanz-Laser-Kombimaschinen, Kantbänke, Schweißplätze und Schweißroboter stehen zur Blechbearbeitung auf rund 25.000 Quadratmetern zur Verfügung. Teile der Produktions- und Lagerfläche sind für Lackiererei, Montage und Lager belegt.

Dass die gestanzten und lasergeschnittenen Bleche vor der Weiterverarbeitung gerichtet werden müssen, wissen die Blech-Spezialisten in Herbolzheim schon lange. Denn je spannungsärmer und ebener die Teile sind, desto leichter lassen sie sich kanten, schweißen und montieren. Enorme Vorteile sind die höhere Wiederholgenauigkeit des Biegewinkels beim Abkanten und die Passgenauigkeit der Teile beim Schweißen, da die Spannungen im Blech auf ein Minimum reduziert werden und die Teile weniger Verzug aufweisen. Die nachgelagerten Arbeiten werden infolgedessen prozesssicher und effizienter.

© Kohler

Höhere Qualität, mehr Zeitgewinn

Ein entscheidender Vorteil des Richtens ist die höhere Qualität der Produkte, die aus diesen Teilen gefertigt werden. Was heute noch in vielen Bereichen manuell gemacht wird, erzielt zwar meistens die geforderte Ebenheit, eine Reduzierung der Eigenspannungen erfolgt aber nicht. Zudem sind manuelle Verfahren zeitaufwändig und damit teuer. Auch benötigt man hierfür Experten, die nicht immer zur Verfügung stehen.

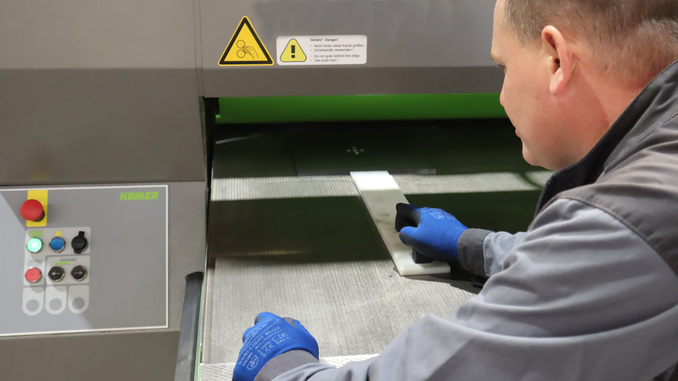

Auf einem Kohler Peak Performer dauert das Richten von Teilen nur wenige Sekunden. Nach oft nur einem Durchlauf haben die gerichteten Bleche nicht nur die geforderte Ebenheit, auch die Spannungen werden signifikant reduziert.

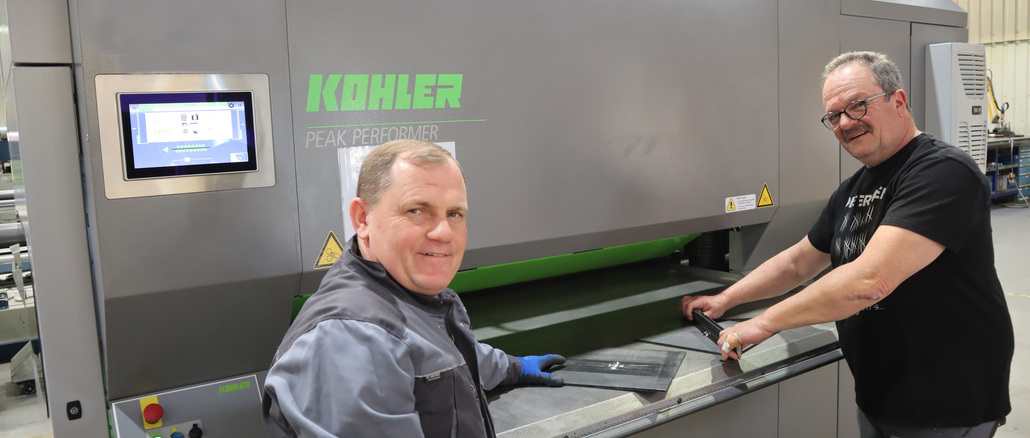

„Die Ansprüche unserer Kunden sind enorm gestiegen, und im Gegenzug dazu wird das Rohmaterial immer schlechter“, erzählt der Leiter der Blechfertigung Klaus Wehrle. „Daher ist es umso wichtiger, aus jedem Blech die beste Qualität rauszuholen“, betont Wehrle.

In der Vergangenheit hat das Unternehmen seine Bleche noch selbst mit einer Rundbiegemaschine gerichtet, war aber von den Ergebnissen nicht überzeugt. Daher entschied man sich vor einigen Jahren dazu, auf den Lohnricht-Service von Kohler zurückzugreifen und die Teile im Lohn richten zu lassen.

Als der Bedarf an gerichteten Teilen stark anstieg, entschied sich die Unternehmensleitung für die Anschaffung eines Kohler Peak Performer. Die aus den Lohnrichtaufträgen bekannte sehr gute Richtqualität sprach für sich. Zudem war die Teilerichtmaschine sofort verfügbar, und die geografische Nähe bringt Vorteile für die Zusammenarbeit: zwischen dem Wecubex-Standort in Herbolzheim und Kohler in Lahr liegen gerade mal ein paar Kilometer. Die Mitarbeiter von Wecubex konnten also schnell loslegen und die benötigten Bleche selbst richten. Seit Dezember 2021 ist der Peak Performer nun im Zwei-Schicht-Betrieb im Einsatz.

Die Vorteile für Wecubex liegen auf der Hand: „Wir sind mit der eigenen Maschine noch flexibler, die Teile sind optimal gerichtet, und dadurch werden unsere Produkte hochwertiger. Das registrieren die Kunden sofort. Und als modernes, umweltbewusstes Unternehmen haben wir uns gezielt für die hydraulikfreie Teilerichtmaschine von Kohler entschieden“, so Klaus Wehrle.

Auf einem Kohler Peak Performer gerichtete Bleche und Blechteile leisten so einen wichtigen Beitrag zur Qualität des Endprodukts, zum Beispiel einer Schweißbaugruppe. Die hohe Energieeffizienz und verbesserte Umweltverträglichkeit schonen zudem bei jedem Richtvorgang Ressourcen.

© Kohler

Intuitiv zu bedienen und hydraulikfrei

Die intuitive Bedienung macht den Unterschied. Auch bei der Bedienung des Peak Performer hat weitergedacht. Die Mensch-Maschine-Schnittstelle ist so einfach und intuitiv gestaltet, dass sich Bediener wohl und sicher im Umgang fühlen. Das liegt daran, dass die Menüstruktur dem menschlichen Denken nachempfunden ist. Es gibt ausschließlich klar erkennbare Eingabemöglichkeiten, vergleichbar mit einem Smartphone.

Ein großes Plus ist auch die einfache Bedienbarkeit des von zahlreichen Kunden sehr geschätzten erweiterten Reinigungssystems. Denn nicht zu vernachlässigen ist die regelmäßige Reinigung der Richtwalzen und Stützrollen von Schmutzpartikeln, insbesondere, wenn ein Mix aus Stahl und Edelstahl verarbeitet wird. So lässt sich verhindern, dass Abrieb auf dem Richtgut abgelagert wird und Verschmutzungen oder gar Kratzer das Richtmaterial beeinträchtigen. Die Walzen und Rollen lassen sich von nur einer Person mühelos zwischen zwei Richtaufträgen reinigen.

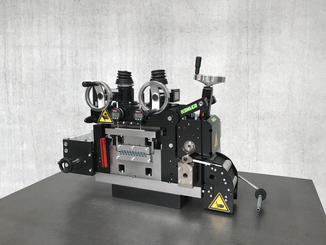

Die patentiere Richtspaltregelung Gap Control sorgt auch bei Wecubex für das gewünschte Richtergebnis. Zusammen mit der sehr stabilen Bauweise aller Peak Performer sorgt die reaktionsschnelle Richtspaltregelung für einen konstanten Richtspalt während des gesamten Richtprozesses. Und dies unabhängig von der Kontur der zu richtenden Teile und unabhängig von der Verteilung der Spannungen im Teil. Das ganze System Gap Control ist laut Kohler praktisch wartungsfrei, da ohne Hydraulik, was auch für eine hervorragende Energieeffizienz sorgt.

Grundsätzlich arbeiten alle Teilerichtmaschinen ohne Hydraulik. Das Ergebnis: geringer Wartungsaufwand, Leckagefreiheit, Unempfindlichkeit gegenüber Temperaturschwankungen, höhere Energieeffizienz und verbesserte Umweltverträglichkeit. Ab der Baureihe 85P sind alle Peak Performer zudem mit einem leistungsstarken und energieeffizienten Direktantrieb ausgestattet. Dieser senkt den Energieverbrauch deutlich, bei gleichzeitig höherer Richtleistung und weiter verringertem Wartungsaufwand.

Christian Graeve, Geschäftsführer Konstruktion bei Wecubex, ist rundum zufrieden mit seiner Entscheidung für einen Kohler Peak Performer: „Vom ersten Gespräch bis hin zur Inbetriebnahme am Standort Herbolzheim und der hervorragenden Schulung durch den Kohler Spezialisten lief alles innerhalb kürzester Zeit wie am Schnürchen“.