Wo Bleche in kontinuierlicher Fertigung gestanzt, gelocht, gebogen oder geschnitten werden, bewegen sich Werkzeuge oft mit 1.200 Hüben pro Minute und mehr. Unter dieser Beanspruchung auf engstem Raum punkten Gasdruckfedern: kompakt, mit definierbaren Kraftkurven und langen Standzeiten, wirtschaftlich. Wenn es noch schneller, noch kleiner und noch langlebiger sein muss, werden Tankplatten eingesetzt.

© Steinel

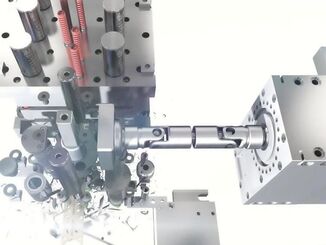

Dünnes Material und schmale Streifen erfordern beim Stanzen, Lochen, Schneiden oder Umformen entsprechend dimensionierte Werkzeuge. Bei Federelementen zählt dann jeder Millimeter. Außerdem erfordert die gleichbleibende Fertigungsqualität dauerhaft gleichbleibende Niederhaltekräfte. Gasdruckfedern erfüllen diese Anforderungen. Statt Metall oder Kunststoff liefert hier komprimierter Stickstoff die benötigte Kraft. Sie brauchen bei gleicher Hubhöhe weniger Einbauraum als mechanische Federelemente und liefern konstantere Kraftverläufe. Für die lange Lebensdauer der Federn sorgen neuartige Dichtungswerkstoffe, eine Lebensdauerschmierung und ein zweipunktgelagerter Kolben. So sind mehrere Millionen Hübe möglich.

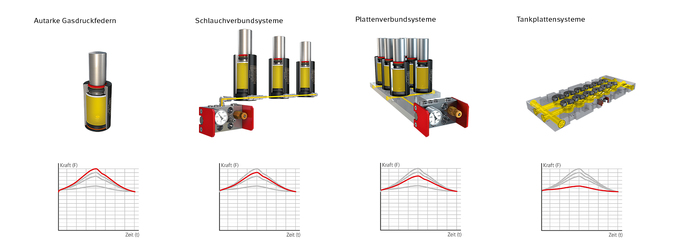

Je nach Anwendung werden die mit Stickstoff gefüllten Gasdruckfedern einzeln oder als Verbundsystem eingesetzt. Für die meisten Einbausituationen und Anwendungen liefert Steinel die Federn ab Lager. Wo abweichende Spezifikationen gefragt sind, fertigt sie der Normalien-Spezialist am Standort Schwenningen kundenspezifisch.

Mehrere Gasdruckfedern lassen sich durch Leitungen zu sogenannten Schlauchverbundsystemen kombinieren. Eine Kontrollarmatur informiert über den Systemdruck. Das stets ausgeglichene Kräfteverhältnis im Verbundsystem vermeidet einseitige Belastungen im Werkzeug und das leicht höhere Stickstoffvolumen bewirkt einen etwas flacheren Druckanstieg. Dies führt zu längeren Standzeiten und mehr Prozesssicherheit. Außerdem kann der Systemdruck während der Fertigung angepasst und zur weiteren Reduzierung des Kraftanstiegs ein externer Stickstofftank angeschlossen werden.

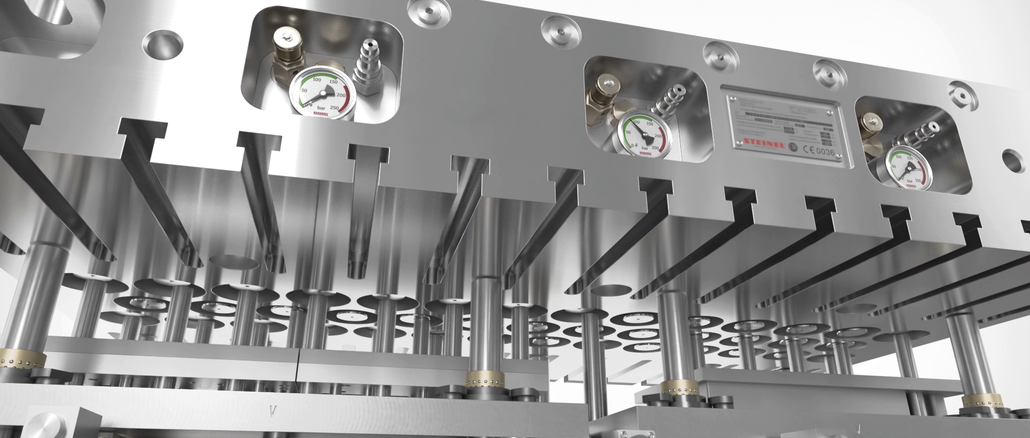

Dieselben Vorteile bieten Plattenverbundsysteme – bei robusterer und kompakterer Bauweise. Sie verbinden Gasdruckfedern und Kontrollarmatur über Bohrungen in der Verbundplatte. Das erhöhte Stickstoffvolumen bewirkt einen noch flacheren Kraftanstieg. Um die richtigen Kräfte am richtigen Platz verfügbar zu machen, können Plattenverbundsysteme mehrere Druckkreisläufe haben.

© Steinel

Tankplatte – die Lösung für höchste Anforderungen

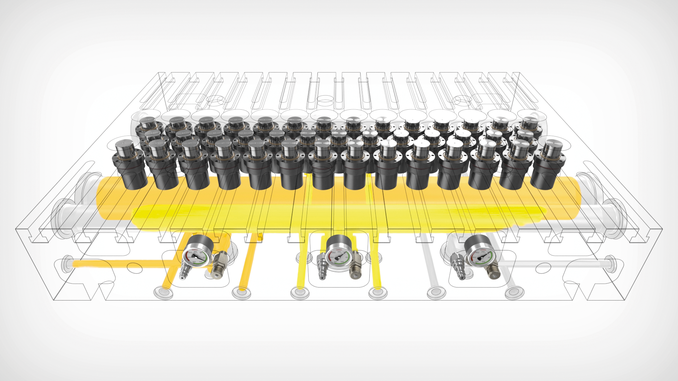

Steinel-Tankplatten bestehen aus einer Metallplatte mit Volumenbohrungen als integrierte Stickstoffspeicher, platzsparenden Tankplattenzylindern und Kontrollarmaturen. Die Kontrolle, Befüllung und Druckregulierung erfolgt entweder direkt an der Platte im Werkzeug oder, falls diese nicht zugänglich ist, über eine durch Schlauchleitung abgesetzte Kontrollarmatur. Die Tankplattensysteme, die immer werkzeugspezifisch konstruiert werden, eignen sich für besonders hohe Anforderungen und komplexe Fertigungsaufgaben. Auch in Tankplatten können mehrere Druckkreisläufe integriert werden.

Die Steinel-Tankplatten erlauben einen Fülldruck über 150 bar und zeichnen sich durch einen um 40 Prozent geringeren Kraftsteigerungsfaktor gegenüber autarken Gasdruckfedern sowie durch eine gleichmäßige Hubkraft aller Druckzylinder eines Druckkreislaufs aus. Der sehr geringe Druck- und Kraftanstieg über den gesamten Hubbereich sowie die konstante Maximalkraft sorgen für gleichbleibende Fertigungsqualität.

Möglich machen dies auf maximale Gasmenge ausgelegte Volumenbohrungen in der Werkzeugplatte. Das hohe Stickstoffvolumen sorgt für einen elastischen und werkzeugschonenden Fertigungsprozess sowie für geringere Betriebstemperaturen gegenüber anderen Stickstoffsystemen. Ein in der Armatur integrierter Druckwächter kann im Falle von Unregelmäßigkeiten die Presse sofort anhalten, um Fehlproduktionen oder erhöhten Werkzeugverschleiß zu vermeiden. Das Ergebnis sind extrem lange Standzeiten, wobei 10 Millionen Hübe für Steinel-Tankplatten keine Seltenheit sind. Weil sie nur wenige Dichtstellen besitzen, lassen sich Tankplatten einfach und schnell warten und montieren und Ausfallzeiten minimieren.

Schnellläufer-Tankplatten erzeugen durch ihre hohe Packungsdichte maximale Kräfte auf minimalem Raum. Sie spielen ihre Stärken überall dort aus, wo in großen Serien anspruchsvolle Materialien zu hochpräzisen Stanzteilen verarbeitet werden. In der Warmumformung sorgen Steinel-Tankplatten für den Höhenausgleich mehrerer in der Anlage betriebener Werkzeuge.

Auch bei ihrer Entwicklung und Fertigung stellen Tankplatten eine Königsdisziplin dar, die nur von wenigen Herstellern weltweit beherrscht wird. Die Ansprüche an Materialien und Bauteile sind enorm und die Sicherheitsaspekte erfordern besondere Verfahren und ein hohes Maß an spezialisiertem Know-how. Die Steinel Ingenieure entwickeln jede Tankplatte individuell und angepasst an das jeweilige Werkzeug und optimieren sie für die erforderlichen Kräfteanforderungen und unter Berücksichtigung der Wärmeentwicklung im Fertigungsprozess. Bei Stickstoffvolumina von mehr als einem Liter muss die Konstruktion der strengen Druckgeräterichtlinie (PED) folgen.