Atlantem, ein französischer Hersteller von Fenstern, Türen, Fassaden sowie Verschlussvorrichtungen und Toren aus verschiedenen Materialien, nutzte den Bau seines neuen Werks in Saint-Sauveur-des-Landes, um den Materialfluss im Unternehmen zu optimieren. Bei der Lagertechnik entschied sich Atlantem für Kasto, um 15 vor- und nachgelagerte Arbeitsstationen mit Material versorgen und Fertigprodukte entladen zu können.

© Kasto

Atlantem, eine Tochtergesellschaft der Hérige-Gruppe (ehemals VM Matériaux) mit Hauptsitz in Noyal-Pontivy in der Bretagne, beschäftigt in Frankreich 850 Mitarbeiter an neun Standorten. Im Geschäftsjahr 2019 belief sich der Umsatz auf 140 Millionen Euro. Das Unternehmen stellt Aluminium-, PVC-, Holz- und Hybridfenster her. Zum Portfolio gehören auch Rollläden, Tore und Eingangstüren – aktuell das umfassendste Angebot am französischen Markt in dieser Branche. Atlantem liefert seine Produkte über vier Vertriebskanäle ausschließlich an Fachbetriebe in ganz Frankreich. Wichtige Abnehmer sind die Baubranche, der Baustoffhandel und Installateursbetriebe. Es werden keine Produkte exportiert.

Seit der Gründung im Jahre 1995 wächst Atlantem kontinuierlich, auch durch den Zukauf mehrerer Unternehmen. Um weiterhin erfolgreich zu sein, sieht sich der Hersteller mit klaren Herausforderungen konfrontiert. Jérémy Jouvrot, Leiter der Abteilung „Kontinuierliche Verbesserungen“, erklärt: „Unsere Kunden verlangen Qualitätsprodukte zu marktgerechten Preisen. Unsere Stärke ist es, alle marktgängigen Produkte des Fenster-, Türen- und Fassadenbaus sowie Verschlussvorrichtungen in allen Materialien anzubieten.“

Anforderungen von Industrie 4.0 umgesetzt

Der Einzug in den neuen Sitz in Noyal-Pontivy im vergangenen Jahr ist ein wichtiger Meilenstein in der Unternehmensgeschichte. Das neue Verwaltungsgebäude wurde in Zusammenarbeit mit der Belegschaft entworfen und dient auch als Aushängeschild für das Know-how der gesamten Hérige-Gruppe. Ein Jahr zuvor begann bereits der Bau eines neuen Werks in Saint-Sauveur-des-Landes in der Bretagne. Auf einer Fläche von 18.000 Quadratmetern wurden 20 Millionen Euro investiert. Dort stellt das Unternehmen jetzt Multimaterial-Fenster und -Türen her. Jérémy Jouvrot betont: „Wir haben eine Fabrik mit einem hohen Vernetzungsgrad geschaffen. Dieses 4.0-Werk ist als Vorzeigeobjekt unserer Branche gedacht und soll als Pilotprojekt für die Optimierung unserer anderen Werke dienen.“ Atlantem wollte mit diesem Neubau auch seine internen Prozessabläufe optimieren. Das Unternehmen suchte daher nach einer effizienten Lösung für die Lagerung und zur automatischen Versorgung des Zuschnitts: „Wir wollten ein zentrales System für unser gesamtes Profillager haben und alle unsere Sägemaschinen automatisch beschicken. Außerdem brauchten wir eine spezielle Station, die es uns ermöglicht, Aufträge durch Picking aus mehreren Kassetten vorzubereiten und auch die Profile, die von unserer Lackiereinrichtung zurückkommen, zu sortieren und zu lagern“, erklärt Jouvrot.

© Kasto

Referenzen waren eindeutig

Atlantem machte sich die Suche nach einem geeigneten Partner für dieses Projekt nicht leicht. Um ein Lastenheft mit allen wichtigen Werten zu erstellen und einen Lieferanten für das neue Lagersystem auszuwählen, besuchten die Experten etwa zehn Unternehmen, die bereits mit verschiedenen am Markt erhältlichen Lösungen ausgestattet sind. Am Ende fiel die Wahl auf Kasto – und das aus guten Gründen: „Das weltbekannte Unternehmen bietet effiziente und hoch automatisierte Möglichkeiten zur Lagerung von Profilen“, erklärt Jouvrot. Darüber hinaus punktete Kasto durch eine eigene Niederlassung in Frankreich und ein in der Nähe des neuen Werks ansässiges Außendienst-Team, das bei Bedarf immer schnell agieren kann. Die Lager- und Sägetechnik-Experten von Kasto empfahlen schließlich das Modell Unicompact.

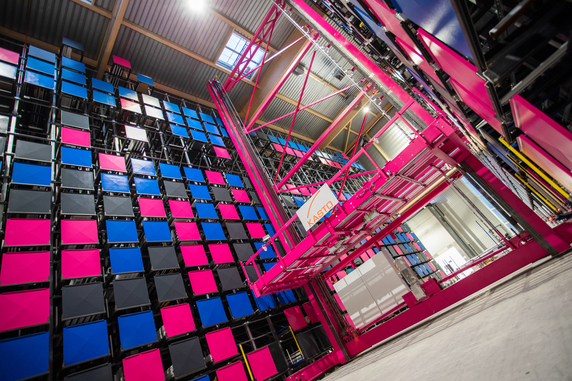

Kasto hat dieses als Wabenlager für einen Bedarf ab etwa 400 Plätzen konzipiert. Es kann pro Lagerplatz Traglasten bis zu 8.000 Kilogramm aufnehmen und ist entweder als selbsttragende Silokonstruktion mit Dach- und Wandverkleidung oder in bestehenden Gebäuden als freistehende Einheit einsetzbar. Die hohe Lagerdichte sorgt für eine effiziente Raumnutzung. Schnelle Kassettenwechsel im vollautomatischen Betrieb ermöglichen mit nur wenig Personal optimale Versorgungszeiten der Bearbeitungsmaschinen. Das Kasto-Unicompact-Lager führt zudem eine permanente Inventur durch. Für den Anwender bedeutet dies eine optimale Bestandskontrolle. Unterschiedliche Aufträge können effizient und wirtschaftlich kommissioniert werden. Das Lagersystem ist darüber hinaus modular aufgebaut – Änderungen oder Kapazitätsanpassungen sind deswegen schnell umgesetzt.

In Saint-Sauveur-des-Landes bauten die Kasto-Experten ein 51,7 Meter langes, 22,2 Meter breites und 16,1 Meter hohes Unicompact-Lager. Insgesamt sind dort jetzt 1.504 Lagerplätze verfügbar. Die Kassetten mit 6.600 Millimetern Länge, 760 Millimetern Breite und einer Beladehöhe von 770 Millimetern nehmen jeweils eine maximale Last von einer Tonne auf und ermöglichen die Lagerung von Profilen direkt in der Kassette oder mit Kundengestellen. Das energieeffiziente Regalbediengerät (RBG) erreicht in der Längsfahrt Geschwindigkeiten bis zu 160 Meter pro Minute, die Hubtraverse bis zu 50 Meter pro Minute. Das Regalbediengerät ermöglicht das gleichzeitige Handling von zwei Kassetten: Es holt die Kassette A aus einer Station und transportiert sie in ein vorgewähltes Fach. Dort angekommen, entnimmt das Regalbediengerät die Kassette B aus dem Fach. Anschließend bewegt es sich um eine Kassettenbreite weiter und legt die Kassette A in das leere Lagerfach. Danach bringt das Regalbediengerät die Kassette B zur Station.

Moderne Antriebstechnik sorgt in Kombination mit der Kasto-Systemsoftware für ein optimales Fahrverhalten des RBG. Ruckfreie Anfahr- und Bremsvorgänge verhindern das Verrutschen der Profile beim Kassettentransport. Das Ansteuern sämtlicher Positionen in Längs- und Hubfahrt erfolgt schnell und energieeffizient. Die Steuerung des Systems übernimmt die Lagerverwaltungssoftware Kastologic. Sie verwaltet selbstständig Artikel- und Bestandsdaten sowie Bearbeitungsaufträge. Dank der modernen, ergonomischen und grafischen Benutzeroberfläche ist die Anlagenbedienung sehr einfach – genau wie die Menüführung: Im Klartext ausgegebene Fehleranzeigen und Diagnosen gestatten dem Anwender eine sofortige Erkennung des Betriebszustands. Ein transportables, ergonomisches Bedienpult mit Sieben-Zoll-Touchscreen vervollständigt die Anlage und ermöglicht, das Regalbediengerät bei Wartungsarbeiten im Totmannbetrieb zu verfahren.

© Kasto

Alle Erwartungen sind erfüllt

Die neue Lager-Lösung hat die Verantwortlichen bei Atlantem überzeugt. „Kasto hat unsere hochgesteckten Erwartungen voll und ganz erfüllt. Die Anlage, auf der wir die Aufträge aus mehreren Kassetten vorbereiten, arbeitet reibungslos und vollautomatisch“, sagt Jouvrot. „Die Steuerungssoftware ist mit unserem ERP-System gekoppelt und wurde mit einwandfrei auf unsere Arbeitsweise abgestimmten Anpassungen geliefert“, fügt er noch an. Darüber hinaus hat Atlantem die Lagerverwaltung gesichert und die Handhabungsvorgänge zur Beschickung der Bearbeitungsstationen vereinfacht. „Das neue Kasto-Lager hat auch die Arbeitsbelastung für unsere Mitarbeiter deutlich verringert“, sagt der Leiter der Abteilung „kontinuierliche Verbesserungen“.

Jérémy Jouvrot ist auch mit der Zusammenarbeit mit Kasto sehr zufrieden. „Das Kasto-Team arbeitet professionell und kennt seinen Job perfekt. Fast alle unsere Ansprechpartner sprechen Französisch, was die Kommunikation erleichtert. Trotz der landesspezifischen kulturellen Unterschiede konnten wir dieses Projekt rechtzeitig und ohne Budgetüberschreitung abschließen“, fasst Jouvrot zusammen und fügt zuversichtlich an: „Wir werden Kasto auch bei zukünftigen Lösungen für unsere anderen Standorte wieder einsetzen. Kasto kennt jetzt unsere Anforderungen und hat damit einen deutlichen Vorteil gegenüber den Mitbewerbern. Weil unser ERP-System jetzt eine Schnittstelle zur Kasto-Software hat, vereinfacht dies auch die Umsetzung zukünftiger Projekte.“ Dabei denkt Jouvrot an ihre letzte Bestellung: „Durch die kürzliche Lieferung eines UNITOWERS konnte auch noch die Lagerung und die Verwaltung der Reststücke verbessert werden.“

Web:

www.kasto.com