Wie gewohnt stellt RAS ein beeindruckendes Maschinenspektrum auf einem beeindruckenden Stand vor. Hier eine kleine Auswahl.

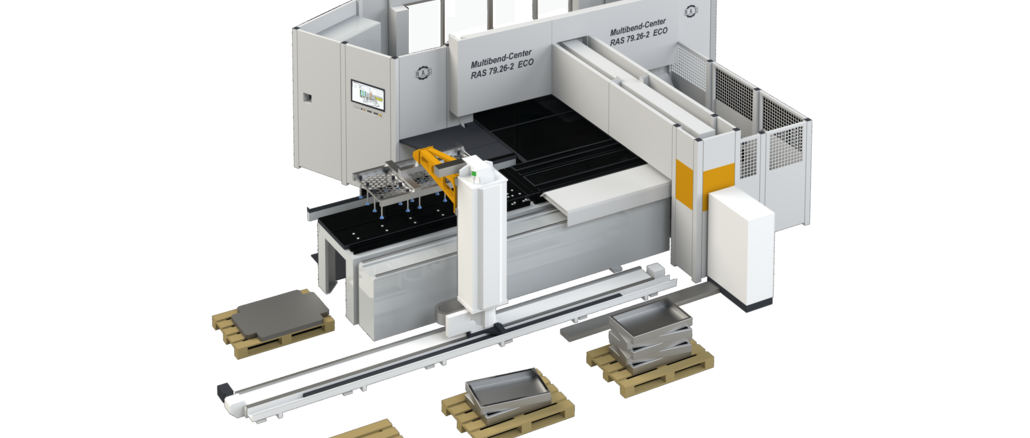

Multibend-Center Eco mit Automatisierung

Nachdem das RAS Multibend-Center Eco als günstige Einsteigerlösung ins automatische Biegen seine Fangemeinde gefunden hatte, kam schnell der Wunsch nach einer einfachen Automatisierung beim Beladen von Platinen und Stapeln der fertigen Biegeteile auf. Hier lautet die Lösung Multibend-Center Ecoauto mit 2560 mm Biegelänge. Die kompakte Bauweise erfordert lediglich eine Hallenfläche von 8950 x 10900 mm.

Alternativ zum manuellen Beladen der Platinen übernimmt der Palletizer-Roboterarm bei der ECOauto-Variante das Beladen der Platinen. Hierzu fährt der Saugrahmen des Palletizers über den Stapel mit kantengenau gestapelten Platinen. Mit seinen Vorsaugern trennt der Saugrahmen die oberste Platine vom Blechstapel. Mit seiner Hubachse bringt der Saugrahmen die Platine auf die Höhe des Saugermeßtisches, verfährt zur Übergabeposition und legt die Platine auf dem Saugermesstisch ab.

Aus der mit Bürstenplatten bestückten Tischfläche tauchen Sauger auf, die das Blech während des Referenzvorgangs festhalten. Die Messwerte dienen dazu, eine schräg aufgelegte Platine bis zur Biegelinie auf Position zu bringen. Durch den Konstruktionsaufbau des Hauptmanipulators kann das Vermessen der Folgeplatine bis zu einer gewissen Größe bereits stattfinden, während die Biegezelle noch am aktuellen Biegeteil arbeitet. Das vorweggenommene Ausrichten verkürzt die Zykluszeiten und beschleunigt die Abläufe. Hat der Magic-Eye-Platinen-Scanner die Platine vermessen, führt sie der Beschicker dem Hauptmanipulator zu.

Nachdem der Hauptmanipulator die Platine übernommen hat, positioniert er sie mit Hundertstel-Millimeter-Genauigkeit auf der Biegelinie und dreht sie mit Tausendstel-Grad-Genauigkeit auf Position.

Auf der Biegelinie angekommen, spannen Ober- und Unterwange das Werkstück und die Biegewange biegt es nach oben oder unten auf jeden gewünschten Winkel. Der patentierte Biegeablauf führt zu einer kratzfreien Umformung auch empfindlicher Materialien und eliminiert den Werkzeugverschleiß. Umschlägen, Radien und Sonder-Biegeformen sind ohne Sonderwerkzeuge machbar.

Ist das Biegen abgeschlossen, zieht der Hauptmanipulator das Biegeteil ganz nach hinten. Die Bänder des Fertigteilauslaufs heben das Biegeteil über die Tischfläche an und fördern das Biegeteil in Richtung Saugermesstisch. Dort können die Sauger des Palletizer-Saugrahmens in das fertige Biegeteil eintauchen. Falls erforderlich, kann die Saugerpositionen mit wenigen Handgriffen manuell angepasst werden. Die Sauger nehmen das Biegeteil auf und heben es an. Der Palletizer schwenkt um 180 Grad und fährt über eine der bereitgestellten Paletten. Durch eine Hubbewegung kann der Palletizer das Biegeteil auf den Paletten horizontal ablegen. Auch leichte Winkelstellungen sind möglich, damit sich verschränkte Stapel bilden lassen.

Das Ausstattungspaket des Ecoauto-Biegezentrums umfasst einen kompletten Satz an Werkzeugen für die Oberwange, Biegewange und Unterwange. Enthalten ist auch ein Satz Drehfuß-Eckstücke zum Ein- und Ausdrehen in bereits gebogene seitliche Schenkel. Ein Werkzeugwechsler setzt die Segmente der Oberwangenwerkzeuge automatisch auf Position. Der Werkzeugwechsler kann Werkzeuge entweder symmetrisch oder asymmetrische zur Maschinenmitte aufbauen, was bei außermittig gespannten (etwa aufgrund eines Fensterausschnitts) oder schrägwinkligen Biegeteilen notwendig ist.

Die Eco-Ausführung lässt sich auch mit der Ein-Klick-Programmierung der Biegeteile ergänzen. Der Programmierer zieht die vorhandene Step-Datei des Biegeprofils per Drag-and-Drop in die Bendex-Software. Mit einem einzigen Mausklick wird das Biegeteil programmiert. Findet die Software Alternativ-Biegemöglichkeiten, bewertet sie automatisch die Varianten und schlägt mit einer 5-Sterne-Rangfolge die beste Biegestrategie vor. Möchte der Bediener die Biegefolge vorab prüfen, kann er dies anhand einer 3D Simulation tun. Man kann jedoch auch noch einen Schritt weitergehen und die Software dem Konstrukteur der Bauteile zur Verfügung stellen, so dass dieser schon vorab prüfen kann, ob sich seine Ideen auf der Maschine umsetzen lassen.

Technische Unterstützung ist ein wichtiges Merkmal besonders in der Anfangsphase. Das Ausstattungspaket umfasst daher den kostenlosen Online-Support bei Service- und Anwendungsfragen im ersten Jahr. Um auch von zukünftigen Weiterentwicklungen der Software profitieren zu können, kann ein Software-Update-Paket der Bendex-Office-Software erworben werden.

© RAS

Mega-UpDown-Schwenkbiegemaschine

Die Schwenkbiegemaschine Megabend zeigt, wie komfortabel präzises UpDown-Schwenkbiegen von Stahlblech bis 6 mm oder Edelstahl bis 4 mm ablaufen kann. Die Bendex-Grafiksoftware programmiert die Biegeabläufe automatisch. Das Anschlagsystem mit Fingern und Saugerleisten erlaubt automatische Folgebiegungen.

Die Technologie der Megabend mit der Bendex-Grafiksoftware vereint eine automatische Programmierung der Biegeabläufe, schnelles Rüsten der Maschine und komfortable und effiziente Biegeabläufe nach oben und unten, ohne dass die Biegeteile gewendet werden müssen.

Großflächige Biegeteile, die auf Gesenkbiegepressen nur mühsam und personalintensiv zu bearbeiten sind, eignen sich besonders für die Megabend UpDown-Schwenkbiegemaschine. Die zugeschnittene oder gelaserte Platine kann von der Biegewangenseite oder der Anschlagseite zugeführt werden. Der Anschlag besteht aus einer Kombination sehr stabiler Anschlagfinger und separat gesteuerte Saugerleisten mit jeweils 8 Saugern.

Die Anschlagfinger positionieren das Werkstück auf der Biegelinie und die Saugerleisten halten das Biegeteil im Biegeablauf, so dass Folgebiegungen ohne ein Eingreifen des Bedieners machbar sind. Das nur einmalige Anschlagen pro Biegeteilseite verhindert Anschlagfehler und beschleunige die Biegeabläufe deutlich. Ein Wenden der teilweise großen und schweren Bleche entfällt gänzlich und das flächige Biegeteil bleibt im gesamten Ablauf auf dem Anschlag liegen. Dadurch kann eine Person selbst große und schwere Teile alleine biegen.

Der verlängerte T-Anschlag bietet große Unterstützung auch bei großflächigen Biegeteilen. Beim Arbeiten von der Anschlagseite ziehen die Saugerleisten das fertige Biegeteil nach hinten zur komfortablen Entnahme durch den Maschinenbediener.

Normalerweise werden die Biegeteile mit mehreren Anschlagfingern auf der Biegelinie positioniert. Bei Platinen mit welliger Außenkante lassen sich jedoch auch einzelne Finger verriegeln. Beim Biegen schmaler und langer Biegeteilen setzt die Bendex-Biegesoftware einen der beiden Pop-up-Winkelanschläge ein, damit sich die Platinen sicher ausrichten lassen. Als weitere Möglichkeit kann die Biegewange auf 90 Grad schwenken und somit als Anschlag verwendet werden. Alle Alternativen berechnet die Software schlägt die beste Biegevariante vor.

Die Position der vor und zurückfahrenden Anschlagfinger definiert die Position zur Biegelinie. Damit auch nach rechts und links die Position zu den aufgebauten Werkzeugen passt, zeigt der ViN (Virtual Navigator) mit einem Laserstrahl die seitliche Einlegeposition an. Der ViN ist ein Arm, der auf der Oberwange montiert ist und entlang der gesamten Arbeitsbreite der Maschine verfahren kann. Die Software berechnet die Position des Laserstrahls und aktiviert den ViN bei jedem neuen Einlegen des Biegeteils.

Die gewichtsreduzierten Werkzeuge der Oberwange erleichtern das Rüsten. Die Werkzeuge der Oberwange und Biegewange werden in der Werkzeugaufnahme automatisch gespannt. Somit geht ein Werkzeugwechsel in Sekundenschnelle vonstatten. Großen Wert legt RAS auf die Freibereiche vor und hinter den Werkzeugen. Denn: Mehr Freibereich bedeutet mehr Biegemöglichkeiten. Meist recht ein einziger Satz von Oberwangenwerkzeugen für das gesamte Teilespektrum eines Kunden. Als Besonderheit sind SnapTool_Eckwerkzeuge mit einer klappbaren Sohle verfügbar. Sie tauchen automatisch aus seitlichen Schenkeln aus und geben dadurch das Biegeteil frei.

Die Oberwange verfährt durch eine Kombination von Spindelantrieb und PowerBoostern. Damit kann sie einerseits hohe Geschwindigkeiten erzielen. Andererseits kann sie die Bleche mit 120 Tonnen Spannkraft beim Biegen sicher halten und eindrucksvolle Kraftreserven beim Zudrücken von Umschlägen aufbringen. Durch die 850 mm Öffnungshöhe der Oberwange können sehr hohe Werkzeuge verwendet werden. Verfügbar sind Werkzeughöhen von 200 mm, ausgelegt für 6 mm Blechdicke bis zu 400 mm hohen Werkzeugen für 3 mm Stahlblech. Ein Scanner erfasst automatisch die verwendete Werkzeughöhe und verhindert damit menschliche Fehler beim Wechsel von Werkzeughöhen.

Mehrere Werkzeugbreiten stehen für kleine und große Z-Abmessungen am Biegeteil und für dünne oder dicke Bleche zur Verfügung. Bei einem Wechsel der Biegerichtung muss die Biegewange um die Breite des Biegewangenwerkzeugs pendeln. Früher verwendete man zur Begrenzung der Pendeldistanz mechanische Pendelklötze oder Rasterplatten, die aufwändig gewechselt werden mussten. Bei der MegaAbend steuert die Software die Pendelbewegung und eliminiert somit diesen Rüstaufwand komplett.

Für gerade Biegeergebnisse sorgt ein intelligentes Bombiersystem. Abhängig von der Materialart, der verwendeten Blechdicke und der Biegelänge ermittelt und steuert die Software die Bombierung der Biegewange für jede einzelne Biegung.

Ob sich ein UpDown-Schwenkbiegesystem für flexible Anforderungen und kleine Fertigungslose eignet, hängt ganz entscheidend von seiner Software ab – sprich, wie schnell und einfach sich ein Biegeteil programmieren lässt. Hier setzt die RAS Megabend ganz neue Maßstäbe. Die Maschine lässt sich zwar auch in der Werkstatt programmieren, meist erfolgt diese Arbeit jedoch am Office-PC im Büro.

Nach dem Import einer Step-Datei des Biegeteils oder alternativ einer Dxf- oder Geo-Datei bedarf es nur noch eines Mausklicks und die Bendex-Software programmiert den kompletten Biegeablauf automatisch. Durch eine datentechnische Kopplung zur Maschine basiert die Programmierung realitätsgetreu auf den aktuellen Maschinenparametern und der verfügbaren Werkzeugbestückung. Gibt es mehrere Möglichkeiten, das Teil zu biegen, schlägt die Bendex-Software auch hier die beste Biegestrategie mit einem 5-Sterne-Ranking vor. Eine 3D-Simulation zeigt bereits im Büro den späteren Ablauf an der Maschine und macht auf eventuelle Kollisionen aufmerksam.

Die erzeugten Biegeprogramme lassen sich in Programmbibliotheken abspeichern oder als Jobliste an die Maschine senden. An der Maschine gibt die Bendex-Software dem Bediener in jedem Biegeschritt die passenden Instruktionen an den beiden schwenkbaren 24″-Touch-Monitoren.

© RAS

Was macht eine Sickenmaschine intelligent?

Die intelligenten Sickenmaschinen RAS EasyFormer lernen vom Bediener, wie man sickt und bördelt. Das führt auf einfachste Art zu wiederholgenauen Teilen. Wer Sickenmaschinen im Kaminbau, beim Isolieren, für Lüftungskomponenten, im Spenglerberuf, im Behälterbau, für Hydraulikrohre oder in Karosseriewerkstätten einsetzt, ist mit den RAS EasyFormer gut ausgestattet.

Die Anwendung ist laut RAS kinderleicht. Sobald der Anwender das erste Teil erstellt, drückt er die „Teach“-Taste (Lernmodus). Die Touch-Steuerung registriert dann automatisch, wie das Teil entsteht. Der Bediener fährt die Oberwalze erst einmal so weit herunter, bis der Zylinder zwischen den Werkzeugen geklemmt ist. Mit dem Fußschalter startet er nun die Drehbewegung der Walzen. Die Geschwindigkeit regelt er über den Fußschalter wie beim Auto fahren: wenig Druck heißt langsames und kontrolliertes Umformen, stärkeres Durchtreten des Fußpedals erhöht die Geschwindigkeit bis zur Höchstgeschwindigkeit.

Doch keine Angst! Im Lernmodus kommt es nicht auf Geschwindigkeit an. Der Bildschirm der Touch-Steuerung hält den Bediener ständig im Bilde und gibt zu jedem Zeitpunkt die Stellung der oberen Walze an. Ist die Sicke genügend weit eingedrückt, lüftet der Bediener die obere Walze und entnimmt das fertige Teil.

Nachdem nun der erste Zylinder fertig ist, wechselt der Bediener in den Automatikmodus. Er legt das Werkstück am Anschlag an und startet das Programm mit dem Fußschalter. Er kann sich völlig auf das Blech konzentrieren, denn die Maschine fährt wie von Geisterhand das vorher gelernte Programm ab. Nach der Aufwärtsbewegung zum Schluss geben die Walzen das Teil wieder frei. Da die Aktionen unabhängig von der Geschwindigkeit hinterlegt sind, wird der Könner den Ablauf mit hoher Geschwindigkeit durchlaufen, während der Ungeübte etwas vorsichtiger zu Werke gehen kann.

Bei nicht umlaufenden Sicken erreichen die Walzen ihren Wendepunkt beim Vorwärts-/Rückwärtslauf mit hoher Genauigkeit, was für Versteifungsrippen vorteilhaft ist. Eine kontinuierliche oder schrittweise Zustellung der Oberwalze bringt beste Umformergebnisse bei dünnen und dicken Blechen.

Die Sickenmaschine RAS 12.35-3 ist für Anwendungen bis 1,75 mm Stahlblech ausgelegt, der große Bruder RAS 12.65-3 schafft 3 mm Stahlblech. Ihre Vielseitigkeit spielen die Maschinen durch die wechselbaren Rollen aus, die es für alle erdenklichen Aufgaben gibt.

Mit der 7″-Touch-Steuerung wurde die gesamte Touchfläche zum Bildschirm. Eine übersichtliche Gestaltung schafft schnellen Zugang zu allen Steuerungsfunktionen. Das verkürzt die Einlerndauer von neuem Personal und das Speichern und Aufrufen von 20 möglichen Programmen gewinnt eine ganz neue Bedeutung. So sind beim einfachen Speichern von Programmen die eingesetzten Walzen, die gewählte Anschlagplatte, die Anschlagposition und der Rohrdurchmesser hinterlegbar.

Um den EasyFormer-Sickenmaschinen ein breites Anwendungsfeld zu eröffnen, bietet RAS gleich vier unterschiedliche Anschlagplatten an. Die große Anschlagplatte mit 360 x 330 mm Kontaktfläche ist aus hochfestem Material mit 1000 N/mm² Festigkeit gefertigt. Die Oberfläche ist geschliffen und bietet damit optimale Präzision für die Qualitätsprodukte der Anwender. Der Anschlag ist zudem geteilt, so dass er auch zwischen die Walzen geschoben werden kann und sehr kleine Anschlagmaße ermöglicht. Weiter sind ein Isolieranschlag, ein Rundanschlag und ein spezieller Anschlag für die schrägen Bördelwalzen erhältlich.

Sollte einmal eine Gefahrensituation auftreten, öffnet die einzigartige UnLock-Funktion die Oberwalze der EasyFormer-3-Sickenmaschinen blitzartig. Dazu zieht der Bediener einfach einen der UnLock-Hebel rechts oder links am Maschinengestell. Dieses Öffnen ist selbst bei Stromausfall möglich oder wenn es zu einer elektrischen Überlast gekommen ist.

RAS liefert die EasyFormer-Sickenmaschinen inklusive Walzenschlüssel und Walzenbehälter, der sich auf der Rückseite in den Maschinenfuß einhängen lässt. Zur Vielseitigkeit in der täglichen Anwendung kann die Sickenmaschine RAS EasyFormer jede Menge beitragen. Um auch den unzähligen Sickenformen gerecht zu werden, steht ein umfassender Katalog an Walzenpaaren bereit, aus dem der Kunde die passenden Werkzeuge für seinen Einsatzfall auswählen kann.

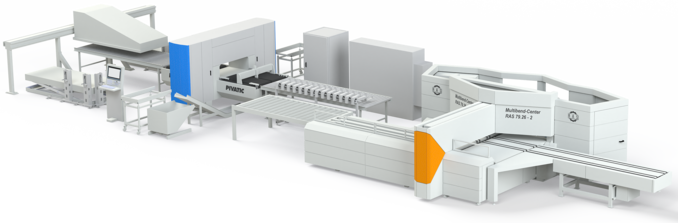

Strategische Partnerschaft

RAS Reinhardt Maschinenbau GmbH und Pivatic Oy gaben eine strategische Partnerschaft bekannt. Als Stand-alone-Blechbearbeitungsanlagen sind die Leistungsfähigkeit der RAS-Biegezentren und der Pivatic-Stanzanlagen am Markt seit Jahrzehnten bekannt und etabliert. In der projektbezogenen Zusammenarbeit bringen die beiden Unternehmen ihr Know-how beim Stanzen und Biegen ein und bieten kombinierte Stanz-Biege-Linien an.

Die Zusammenarbeit verbindet die Stanztechnik von Pivatic mit der Technologie der RAS-Biegezentren zu einer durchgängigen Fertigungslinie. Solche verketteten Systeme sind jedoch nur dann wirtschaftlich sinnvoll, wenn Stanz- und Biegegeschwindigkeit weitgehend zeitsynchron ablaufen. Ansonsten wartet die schnellere Komponente immer auf die langsamere.

Durch die Verkettung entsteht nach einem Durchlauf immer eine fertige Biegekomponente und es häuft sich kein Bestand an halbfertigen Erzeugnissen zwischen Stanzen und Biegen an. Die automatisierten Prozesse reduzieren menschliche Eingriffe und eliminieren Beschädigungen beim Handling.

Das Stanzen kann auf den Privatic-Stanzanlagen entweder vom Coil oder von Platinen starten. Anders als bei klassischen Stanzmaschinen bewegt sich das Material nur einmal durch die Pivatic-Stanzanlage. Alle Löcher und Ausklinkungen entstehen in einem einzigen Durchlauf. Dabei sind alle Werkzeuge aktiv und werden durch einen cleveren Algorithmus aktiviert. Der Wechsel von einem Werkzeug zum nächsten erfolgt in einem Bruchteil einer Sekunde. Das Ergebnis ist eine gestanzte Platine, die laut Privatic schneller als bei jeder anderen flexiblen Stanzlösung entstehen soll.

Zum Beladen offeriert Pivatic automatische Coil-Wechselsysteme oder kann die Anbindung an ein Hochregallager realisieren. Ein Feedersystem belädt die Stanzanlage mit Einzelplatinen. Nach dem Stanzen können Querteilscheren oder Platinenwender dafür sorgen, dass der Stanzgrat im Biegeteil nach innen zeigt.

Während die RAS-Biegezelle noch am aktuellen Teil arbeitet, richtet die Biegeanlage schon die Folgeplatine aus. Ein Wechsel von Teil zu Teil dauert dadurch nur etwa vier Sekunden. Der Werkzeugwechsel erfolgt automatisch und parallel zum Zuführen des Folgeteils. Beides zusammen steigert die Produktivität erheblich. Das Biegen erfolgt nach oben und unten mit höchster Präzision und Wiederholbarkeit. Das spezielle RAS-Biegeverfahren hinterlässt keine Kratzer auf der Materialoberfläche und eignet sich hervorragend für beschichtete Materialien oder Edelstahl. Nach dem Biegen können die gefertigten Paneele in Folgelinien weitergeleitet oder automatisch abgestapelt werden.

Welchen Gesamtnutzen bietet die strategische Partnerschaft?

Diese Stanzgeschwindigkeit in Kombination mit der Biegegeschwindigkeit und Flexibilität des RAS-Biegezentrums führt zu einer automatisierten Fertigungslösung, die sich durch niedrige Zykluszeiten, hohe Produktivität, geringen Logistik- und Handhabungsaufwand, hohe Gestaltungsfreiheit bei der Teilekonstruktion und niedrige Kosten pro Teil auszeichnet.

Die integrierte Linie ist sehr kompakt und benötigt nur eine minimale Hallenfläche. Sie ist vorrangig konzipiert zum automatischen Stanzen und Biegen von Kassetten und Paneelen. Aufgrund der Flexibilität beider Technologien eignen sich diese modularen Linien sowohl für große Fertigungslose wie auch für kleine Mengen bis hin zu Stückzahl eins.

Web:

www.ras-online.de

EuroBlech Halle 11, Stand B154