Mit einem Lasersensorsystem ersetzt nokra im Werk Bochum NO von thyssenkrupp Steel die manuelle Offline-Messung der Randwellen von nicht-kornorientiertem Band durch eine optische Inline-Messung. Sie macht es möglich, die Welligkeit auch während des Bandlaufs über die gesamte Länge der Coils zu erfassen.

thyssenkrupp produziert am Standort Bochum NO nicht-kornorientiertes Elektroband mit Dicken zwischen 0,2 und 1,0 mm und betreibt drei Durchlaufglühöfen, an denen die mechanischen und magnetischen Eigenschaften eingestellt werden.

Die Randwelligkeit wird nach der finalen Wärmebehandlung gemäß der Norm EN 10251 ermittelt und dokumentiert. Sie muss ohne Bandzug gemessen werden.

Die Messung am Durchlaufofen DO 6 war bisher mit hohem manuellem Aufwand verbunden: Am Anfang und am Ende des Bandes wurden Probetafeln geschnitten und auf einem Messtisch abgelegt. Dort wurde die Wellenhöhe, wie in der Norm festgelegt, mit einem Keil bestimmt und die Wellenlänge gemessen.

© thyssenkrupp

Das Ziel: Information sofort

Ziel des Projektes „Inline-Randwellenmessung“ war, die aufwendige Offline-Kontrolle zu reduzieren oder sie sogar vollständig zu ersetzen. Darüber hinaus war angestrebt, nicht mehr nur am Anfang und am Ende des Bandes zu messen, um mehr Informationen über die Entwicklung der Randwellen auf der gesamten Länge des Bandes zu erhalten, die unter anderem für die Optimierung des Kaltwalzens und des Längsteilens genutzt werden. Außerdem sollte ein System installiert werden, das die Kriterien der Messmittelfähigkeit erfüllt.

Neben der stationären Messung im zuglosen Zustand war geplant, die Entwicklung der Randwellen über die Länge des gesamten Coils im Durchlauf – also unter Bandzug – zu erfassen.

Am Durchlaufofen 4 ist ein optisches Welligkeits-Messsystem für die stationäre Messung in Betrieb. Die Laserlichtschnitt-Technologie von nokra ermöglicht es jedoch, auch während des Durchlaufs zu messen. Aus diesem Grund fiel die Entscheidung für ein Produkt von nokra.

Das Projekt: Inline ersetzt Offline

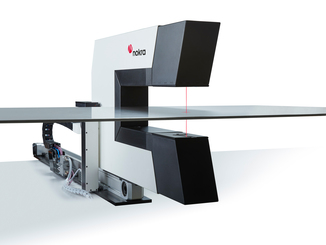

Im Januar 2022 installierte nokra sein alpha.fi compact System am Auslauf des Durchlaufofens vor der Querteilschere. Das Messportal, das bei der stationären Messung über eine Länge von rund 1 m verfährt, enthält zwei Lasersensoren, von denen jeder einen Randbereich von 480 mm abdeckt. Es ist vorbereitet für einen dritten Sensor, damit bei Bedarf auch in der Mitte des Bandes gemessen werden kann.

Das System kann in zwei Messmodi arbeiten: Bei der stationären Messung bildet es die normgemäße Offline-Messung ab. Neu ist die Inline-Messung im Durchlauf unter Bandzug.

Messmodus 1:

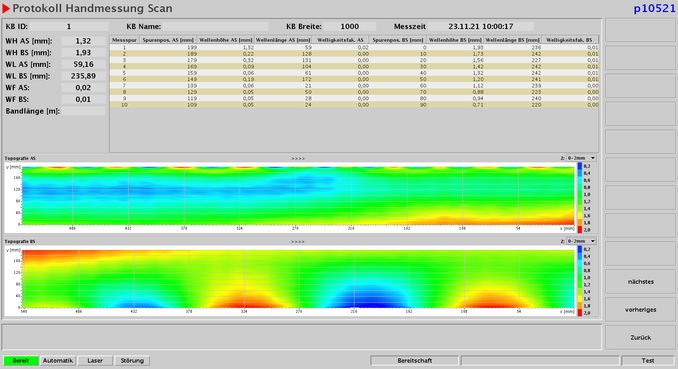

Für die stationäre Messung wird das Band angehalten und liegt – wie es die Norm vorschreibt – zuglos auf dem integrierten Messtisch. Sobald das Band zum Stillstand gekommen ist, fährt das Portal über den etwa 1,5 m langen Bandabschnitt und scannt das Höhenprofil. Gleichzeitig erfasst es den Verlauf des Bandrandes. Die Scandauer liegt bei 15 Sekunden, einschließlich des Bremsens und Beschleunigens dauert der gesamte Messvorgang etwa 30 Sekunden. Während dieser Zeit läuft das aus dem Ofen kommende Band in den vorhandenen Schlingenspeicher ein. Typischerweise wird einmal am Anfang, einmal in der Mitte und einmal am Ende jedes Coils gemessen.

Messmodus 2:

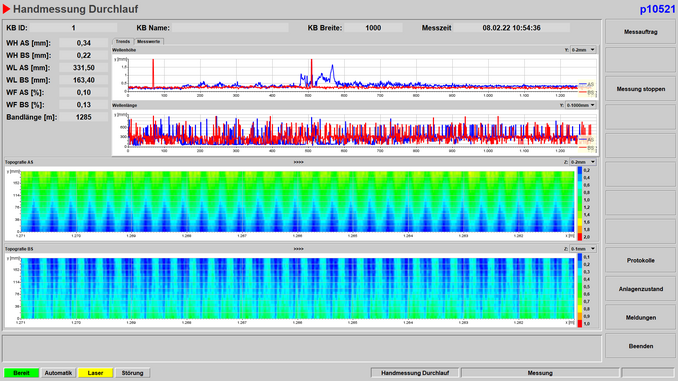

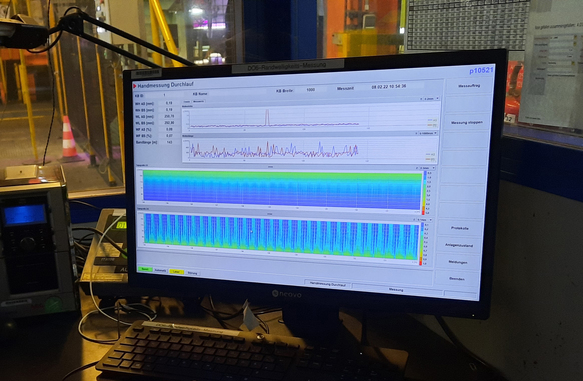

© nokra

Im Durchlauf wird das Band über zwei Rollen geführt, ohne den Tisch zu berühren. Dann erfasst das System das unter dem Portal durchlaufende und unter Zug stehende Band von einer festgelegten Position aus.

Das Ergebnis: Ein Abbild des gesamten Coils

Die Anlage erzielte auf Anhieb die zugesicherten Eigenschaften. Der Nachweis der Messmittelfähigkeit nach Verfahren 1 (Genauigkeit und Wiederholpräzision) und Verfahren 3 (Wiederhol- und Vergleichspräzision automatisierter Messsysteme) wurde erbracht. Die Anlage ist seit der Inbetriebnahme im Februar 2022 kontinuierlich im Produktionsbetrieb. Sie ersetzt die manuelle Messung vollständig, die Messergebnisse werden für die Freigabe der Coils verwendet. Außerdem werden sie in nachfolgenden Prozessen genutzt, zum Beispiel, um das Längsteilen für Schmalband zu optimieren.

Im Vergleich mit der manuellen Offline-Messung bietet die neue Anlage den großen Vorteil, dass nicht nur am Anfang und am

© nokra

Ende des Coils gemessen werden kann, sondern mehrmals pro Coil und ohne dass Probetafeln geschnitten werden müssen. So entsteht ein deutlich reelleres Abbild des Coils als vorher, das zudem in digitaler Form dauerhaft dokumentiert ist. Sollten Kunden über die Länge des Bandes andere Welligkeiten feststellen, kann jetzt auf eine erheblich verbesserte Datenbasis zurückgegriffen werden.

Die Wartung der Anlage beschränkt sich auf das Reinigen der Optikfenster und die Kontrolle der Kalibrierung mit einem Messnormal, beides im Abstand von jeweils mehreren Monaten. Neben der Messtechnik ist auch die deutlich verbesserte Arbeitssicherheit ein wesentlicher Aspekt: Die scharfkantigen Probetafeln müssen nicht mehr manuell gehandhabt werden. Die Daten der Messung im Durchlauf werden ausgewertet um zu ermitteln, wie sie mit den Ergebnissen der stationären Messung korrelieren. So ist es möglich, über die gesamte Länge jedes Coils auf die Welligkeit im zuglosen Zustand zurückzuschließen und den Kaltwalzprozess weiter zu optimieren.

Info-Box – Das Laserlichtschnitt-Verfahren im Detail

Basis des Messverfahrens ist das Laserlichtschnitt-Verfahren. Die werksseitig kalibrierten Lichtschnittsensoren alpha.VR von nokra sind in einem Portal über dem Messgut integriert und projizieren jeweils eine Laserlinie auf einen Randbereich des Bandes. Während das Portal sich über die Messstrecke bewegt, erfassen die unter einem Winkel angebrachten Kameras der Sensoren diese Linie. Die Höheninformation, aus der die Amplitude der Wellen errechnet wird, ergibt sich aus dem Winkel, unter dem die Kameras die Linien auf dem Blech „sehen“. Die Längeninformation wird von der jeweiligen Position des Portals abgeleitet, sodass ein vollständiges Höhenprofil entsteht. Das Profil des Bandes sowie die Ergebnisse der Auswertung der Wellenzahl werden unmittelbar nach dem Messvorgang auf dem Bedienermonitor grafisch dargestellt.

Über nokra

Die nokra Optische Prüftechnik und Automation GmbH ist ein international operierendes Unternehmen, das hochwertige Mess- und Prüfsysteme für den Einsatz in der Fertigung anbietet. Die Systeme erfassen und prüfen geometrische Merkmale wie Länge, Breite, Dicke, Ebenheit, Profil, Form und Lage.

Die dafür erforderlichen Lasersensoren und automatisierten Prüfanlagen entwickelt und produziert nokra selbst. So kann eine Standardanlage schnell für den jeweiligen Anwendungsfall optimiert werden. nokra verfügt über umfassende Expertise im Umgang mit messtechnischen Fragestellungen der Stahl-, Aluminium-, Automobilzulieferindustrie, dem Anlagenbau sowie der Verarbeitung von Fahrzeugscheiben.

Web

www.nokra.de