Press-, Zieh- und Stanzteile sowie Baugruppen für die Automobilindustrie sind das Metier von Weser Metall Umformtechnik. Hunderttausende davon fließen täglich in die weltweite Produktion ein. Dass die Fertigungsprozesse in Hannoversch Münden robust ausgelegt sind und eine konstant hohe Qualität gewährleisten, ist auch ein Verdienst der Prozesssimulation mit AutoForm-Sigma.

Moderne Rohkarossen bestehen aus mehreren 100 Einzelteilen. Um das gesamte System zum Stocken zu bringen, reicht es mitunter aus, wenn eines dieser Teile defekt ist. Null-Fehler-Toleranz ist daher eine unabdingbare Prämisse des Qualitätsmanagements im Automobilbau. Gleichzeitig müssen die Einhaltung der Qualitätsanforderungen über eine weltweit vernetzte Hersteller- und Lieferkette sichergestellt sowie etablierte Qualitätsmanagementsysteme permanent weiterentwickelt werden.

© Autoform

Qualität mit Brief und Siegel

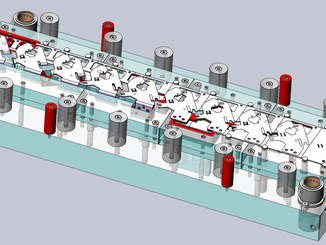

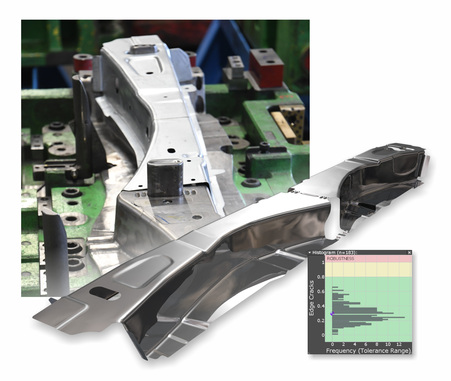

Weser Metall Umformtechnik, seit 2012 zum südkoreanischen Sungwoo-Hitech-Konzern gehörend, ist ein Hersteller hochwertiger Karosserieteile und Zusammenbauten, der alle namhaften Automobilhersteller beliefert und die dabei geltenden Qualitätsanforderungen strikt umsetzt. Ein eigener Werkzeugbau, von dem je nach Größe bis zu acht Werkzeuge jährlich gefertigt werden, ist die Basis dafür, dass selbst anspruchsvolle Bauteile effizient gehandelt werden können. Für die Produktion der Zieh-, Press- und Stanzteile stehen Pressen mit Kräften bis 2000 t und Tischgrößen bis 2,5 x 7,3 m zur Verfügung. Bei der Baugruppenfertigung aus Stahl- und Aluteilen schließlich werden auch nahezu alle gängigen Klebe- und Fügetechniken wie Widerstands-, WIG-, MIG- oder MAG-Schweißen auf automatisierten Anlagen angewendet.

Um den Ansprüchen an die Bauteile, aber auch die Komponenten und Werkzeuge durchgängig zu genügen, hat WMU ein Qualitätsmanagementsystem aufgebaut, mit dem die Vorgaben der IATF 16949 konsequent erfüllt werden. Zugleich ist der Automobilzulieferer mit einem Umweltmanagementsystem nach ISO 14001 und einem Energiemanagementsystem nach ISO 50001 zertifiziert. Mit diesen Managementwerkzeugen agiert WMU nicht nur nachhaltig und energieeffizient, die dabei erzeugte Qualität ist schlichtweg der Schlüssel zum Erfolg. Nachgewiesen wird deren Einhaltung mit 3D-Koordinatenmessmaschinen, foto-optischen Messsystemen bis hin zu direkt oder indirekt in die Fertigungsprozesse integrierten Messeinrichtungen. „Seit Jahren gehören vor allem auch Softwarelösungen von AutoForm zum festen Besteck der Prozesssimulation und Qualitätssicherung“, lobt Arne Jonas Bytom, Key User Autoform bei WMU.

© AutoForm

Sporadische Ereignisse – und die Ursache?

Mit welcher Konsequenz der Zulieferer bei der Umsetzung seines Qualitätsmanagementsystems vorgeht, zeigte sich einmal mehr im August des letzten Jahres, als bei der Produktion eines Längsträgers für einen europäischen Automobilhersteller Probleme auftraten: Sporadisch wurden an dem Tailor Welded Coil (TWC) Risse nahe einer Schweißnaht festgestellt. Bis dahin war der Längsträger per Transferwerkzeug in neun Stufen gefertigt worden. „Die Bleche liefen dafür nach einem Richtwerk und einer Schlagschere in die Presse ein“, schildert Bytom. „Anschließend wurde die Rechteckplatine in das Werkzeug eingeladen und per Crashform umgeformt, wobei es unregelmäßig zu unterschiedlich langen Kantenrissen kam.“

Um eine unsichere Produktion auszuschließen, verschob WMU sofort größere Mengen des Materials in ein Sperrlager, was sich letztlich auf 20 Coils belief. Initiiert wurden auch sofort Werkstoffanalysen durch den Materiallieferanten, der aber Eigenschaftsschwankungen als Ursache ausschloss. Seiner Einschätzung nach war die Rissbildung auf den Verschleiß des Platinenschneidwerkzeugs zurückzuführen. Eine Argumentation, der WMU nicht in Gänze folgen konnte.

© WMU

Das Know-how zusammengeworfen

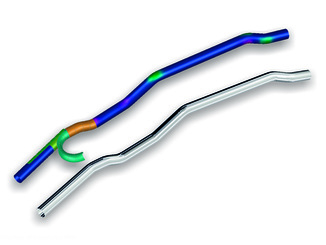

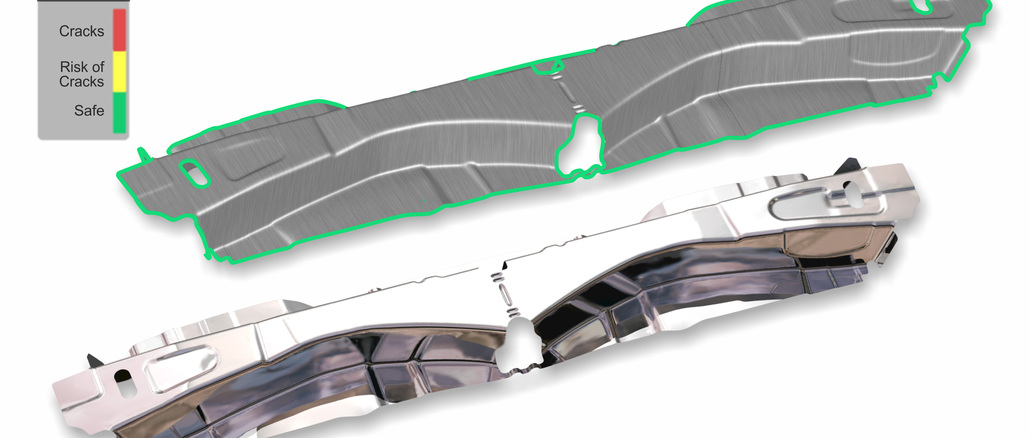

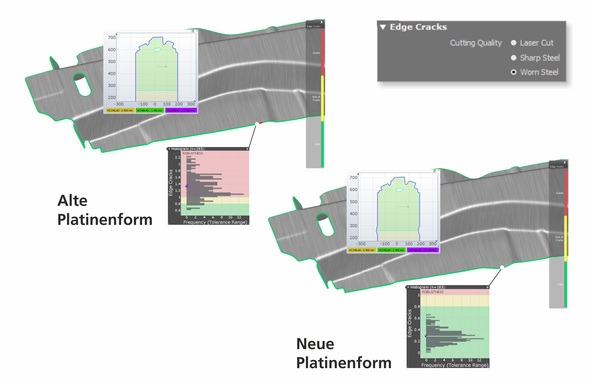

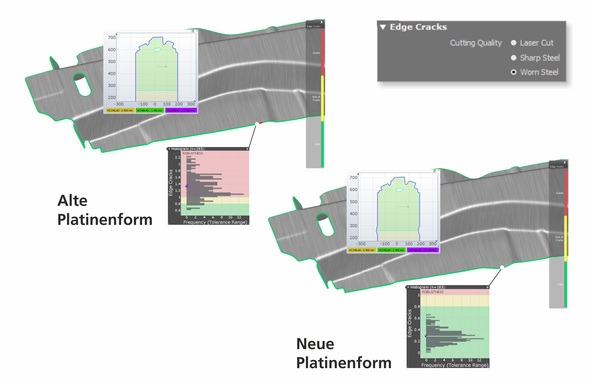

Auf Basis der aktuellen Werkzeugdaten nahm der Zulieferer daher eine Simulation mit AutoForm Forming als Einzelsimulation vor. „Ziel war es, den Fall mit passenden Versagenskriterien abzubilden“, erläutert Bytom. „Dabei konnten wir über die Edge-Cracks-Funktion nachweisen, dass ein Zusammenhang zwischen dem Verschleißgrad des Platinenschneidwerkzeugs und der Kantenrissempfindlichkeit besteht.“ Gerechnet wurde dies in der AutoForm Cloud. Weil die Empfindlichkeit im verschlissenen Zustand bei 1,33 (1 gleich Versagen) und im scharfen bei 0,95 lag, wurde mit der Simulation auch belegt, dass schon mit einem unverschlissenen Werkzeug Risse auftreten konnten. Ein Ergebnis, das sich mit den Beobachtungen von WMU deckte. Wie aber war die Situation zu interpretieren? Und vor allem: Welche Lösung war abzuleiten?

Noch im gleichen Monat ging WMU auf AutoForm zu, um das Ergebnis mit dem Simulationsspezialisten zu diskutieren und gemeinsam eine Lösung zu finden. Schnell wurde klar, dass ein optimiertes Platinenschneidwerkzeug erarbeitet werden musste. Gemeinsam wurde nun eine optimierte Beschneidkontur für die Platine entwickelt, deren erneute Simulation mit AutoForm Forming zeigte: Die Kantenrissempfindlichkeit lag jetzt bei 0,3 im verschlissenen und 0,21 im scharfen Zustand. „Wir haben also durch die Simulation in AutoForm deutlich mehr Sicherheit gegen das Versagen der Platinenkante realisiert“, unterstreicht Mathias Rüschenschmidt, Key Account Manager bei AutoForm. Wie aber war die Produktionsrobustheit der neuen Lösung zu bewerten?

© AutoForm

Robustheit und ihre Analyse

Weil die Kantenrissempfindlichkeit neben den Werkzeugkonturen natürlich auch vom Eingangsmaterial abhängig ist, musste vor dem Bau der neuen Lösung nachgewiesen werden, dass sie unempfindlich gegen Schwankungen der mechanischen Eigenschaften des Produktionsmaterials ist. Diese Robustheit der Prozesse untersucht WMU mit AutoForm-Sigma. Schon seit geraumer Zeit steht die Software – wie die gesamten AutoForm Produkte – in der AutoForm Cloud zur Verfügung, um sie bei hoher Verfügbarkeit mit schnellen Antwortzeiten nutzen zu können.

WMU, wo schon seit Längerem in der AutoForm Cloud gearbeitet wird, variierte bei der nun anstehenden Analyse systematisch die Materialparameter des TWC. „Ein solcher Sigma-Lauf, bei dem für die statistische Absicherung eine höhere Anzahl von Simulationen gerechnet werden, war aus der AutoForm Cloud innerhalb weniger Stunden wieder bei WMU“, resümiert Rüschenschmidt.

Für die neue Beschnittkontur wurden schließlich – statistisch abgesichert – Kantenrissempfindlichkeiten von 0,095 bis 0,585 bei verschlissenem Platinenschneidwerkzeug nachgewiesen, was einer Sicherheit bis zum Versagen der Kante von über 40 % entspricht. Dagegen bewegte sich die Kantenrissempfindlichkeit der alten Platinenkontur unter gleichen Bedingungen und Prozessschwankungen zwischen 0,87 und 2,35.

„Dies erklärt auch die Beobachtungen von WMU, wonach nur unter bestimmten Bedingungen Gutteile produziert wurden“, ordnet Rüschenschmidt ein. „Selbst ein gerade erst gewartetes Platinenschneidwerkzeug konnte bei ungünstigen Eingangsparametern zu Rissen führen, wie die Robustheitsanalyse mit AutoForm-Sigma belegt.“

Ein neuer Qualitätsanker

Noch 2021 folgten Tests mit separat zugeschnittenen Platinen, die durchweg ohne Auffälligkeiten im Kantenbereich verliefen. Schließlich wurde das neue Platinenschneidwerkzeug gebaut und in die Produktion eingebunden. Die Presse, auf der die Längsträger produziert werden, arbeitet hierbei mit einem 7,30 m langen Tisch. „Weil das Transferwerkzeug kürzer ist, konnten wir den Platinenschnitt vorlagern und die Pressenschere abschalten“, berichtet Bytom. Heute wird die Kontur somit per Platinenschnitt gefertigt, um dann ins Transferwerkzeug zu laufen.

Vorausgegangen waren dieser Integration durchweg positive Testergebnisse, die WMU dazu bewogen hatten, den neuen Platinenschnitt zu bauen. „Schlussendlich ließen sich alle gesperrten Coils problemlos verarbeiten. Allein bei diesen 213 t an Material handelte es sich um einen Kostenfaktor von knapp einer Viertelmillion Euro“, bilanziert Bytom. „Auch, weil die Coils nach dem Anstanzen nicht mehr abgespannt werden müssen, hat die Anlage einen deutlich höheren Nutzungsgrad. Zudem sind mit der ausschussfreien Produktion die zusätzlichen Qualitätskontrollen entfallen.“

Nicht zuletzt wurden auch die Rüstzeiten verkürzt und durch den stabileren Prozess die Ausbringung erhöht. Ohnehin hatten sich die Kosten des neuen Platinenschnitts bereits durch drei verarbeitete Coils gerechnet, was aber nicht die einzige Auswirkung mit direktem Werkzeugbezug blieb: Für Werkzeuge, die WMU zukauft, wurden mittlerweile Edge-Cracks-Untersuchungen in die Lastenhefte aufgenommen. Und damit ein weiterer Qualitätsanker im Managementsystem von WMU gesetzt.

Web:

www.autoform.de