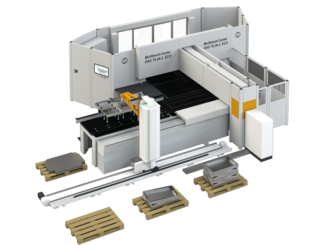

Wenn es um energieeffiziente Raumluft und Prozesslufttechnik geht, ist die Rox Klimatechnik GmbH ein Spezialist. Diese Großanlagen, die in den Gebäuden für gutes Klima sorgen, findet man häufig auf Flachdächern, aber auch in internen Funktionsräumen. Die Einhausung der Technik solcher Luftsysteme erfolgt durch Boden-, Wand- und Deckelblechen, sowie Türen, Kondensatwannen und Wetterschutzdächer. Zum Biegen dieser Bleche setzt Rox auf eine UpDown-Schwenkbiegemaschine RAS XLTbend.

© RAS

Corona hat das Bewusstsein für saubere Raumluft noch einmal deutlich gesteigert. Rox Klimatechnik GmbH plant und fertigt komplette Lüftungssysteme nach den exakten Kundenwünschen. Exakt bedeutet nicht nur funktional, sondern auch maßlich exakt. So kann der Kunde die Gehäuseabmessungen in Länge, Breite und Höhe auf den Millimeter genau frei konfigurieren. Abhängig vom Einsatzgebiet fertigt Rox die Blechkomponenten aus verzinktem Stahlblech, beschichtetem Material, Edelstahl oder Aluminium. Dreißig Prozent der Produkte gehen in den Export und da tauchen neben europäischen Nachbarn auch ferne Länder wie China, Indonesien, USA und Kanada auf der Kundenliste auf.

In den meisten Fällen plant, produziert und liefert Rox die vollständig getesteten Anlagen. Für ein weltweit präsentes Schnellimbiss-Unternehmen übernehmen die Spezialisten aus Weitefeld teilweise auch die Inbetriebnahme der Klimatechnik. Neben Restaurants und Großküchen sorgen die Lüftungssysteme in Bürogebäuden, im Pharmabereich, im Maschinenbau, in Krankenhäusern und in Rechenzentren für reine Luft mit passender Temperatur und Feuchtigkeit.

„Die Geräte und Komponenten sind keine Serienprodukte, sondern maßlich und technisch individuell auf die Bedürfnisse des Kunden zugeschnitten“, erklärt Geschäftsführer Marco Fischbach. Dieses Leistungsversprechen erfordert eine hohe Flexibilität in der Fertigung und Montage. Beim Maschinenpark setzt das Rheinland-Pfälzer Unternehmen daher seit vielen Jahren auf schwäbische Zuverlässigkeit. RAS ist daher der langjährige Partner beim Biegen. Seit dem Frühjahr 2022 erweitert eine XLTbend mit UpDown-Schwenkbiegetechnik die Biegeflexibilität. Mit dieser Biegemaschine lassen sich Blechteile bis 3200 mm Länge bei 3 mm Stahlblechdicke biegen.

© RAS

Schwenkbiegen besser und günstiger als Gesenkbiegen

Die Platinen aus 1,5-mm-Material können sehr großflächig sein, wodurch in der Biegetechnik sofort eine Schwenkbiegemaschine ins Spiel kommt. Warum das Schwenkbiegen gegenüber Gesenkbiegepressen den Vorzug hat? Der lange Schenkel einer Blechkassette bleibt im gesamten Biegeablauf auf dem Anschlagsystem liegen. Die Anschlagfinger positionieren das Blech auf der Biegelinie und die Biegewange formt den vorne herausstehenden Schenkel durch ihre Schwenkbewegung auf den gewünschten Winkel. Bei Gesenkbiegepressen müsste das gesamte Teil beim Biegen nach oben angehoben und wieder abgesenkt werden, was schnell zwei oder mehr Personen erfordert. Durch den Schwenkbiegeprozess kann ein einziger Bediener selbst großflächige Blechkomponenten alleine herstellen, obwohl sie bei diesen Abmessungen auch schwer und knickempfindlich sein können.

Der Bediener arbeitet von der Anschlagseite der Maschine und zieht die Zuschnitte von einem Blechstapel auf den Anschlagtisch. Die Anschlagfinger zeigen ihm die Einlegeposition an. Der ViN (Virtual Navigator) zeigt mit einem Laserstrahl die seitliche Positionierung an, damit die Bleche auch exakt den Werkzeugaufbau treffen. Maschinenbediener Steffen Künkler erzählt: „Sobald ich den Biegevorgang starte, tauchen Sauger aus der Tischebene empor. Sie halten das Blech für automatische Folgebiegungen an den Anschlagfingern.“ Ist eine Seite des Biegeteils fertiggestellt, ziehen die Sauger die Platine wieder nach hinten, damit sie der Bediener auf dem Tisch auf die nächste Seite drehen kann.

Durch das Biegen nach oben und unten müssen die Teile auch bei einem Wechsel der Biegerichtung nicht gewendet werden. Rox hat auch noch eine RAS Flexibend-Schwenkbiegemaschine, die nur nach oben biegt. Diese Maschine erlaubt auch keine automatischen Folgebiegungen. „Wenn wir Bleche mit gegenläufigen Biegungen haben, nehmen wir sie immer auf die XLTbend. Durch die UpDown-Technik und die automatischen Folgebiegungen sind wir auch bei mittelgroßen Teilen mindestens 30 Prozent schneller. Bei großen Komponenten würde sogar noch ein zweiter Bediener zum Wenden der Bleche hinzukommen“, erklärt Geschäftsführer Marco Fischbach.

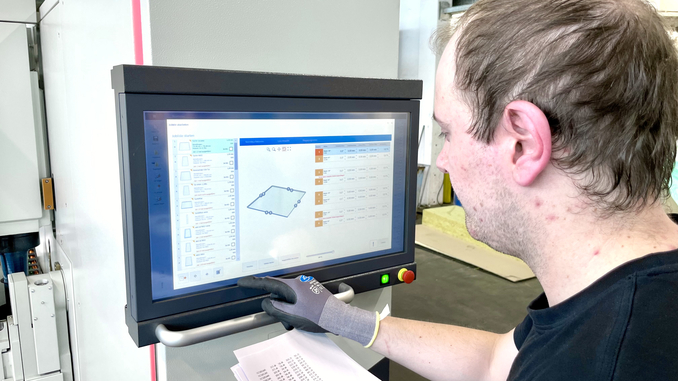

Durch die sehr individuellen Geräteausführungen bewegen sich die Losgrößen der Aufträge meist im Bereich zwischen fünf und zehn Stück. Nur in Ausnahmefällen kommen auch einmal Mengen von 30 bis 50 Teilen pro Job vor. Die Produktionsplanung erstellt Fertigungslisten, in denen die Biegegeometrie und die benötigten Abmessungen der Teile aufgeführt sind. Der Maschinenbediener ruft an der Steuerung das erforderliche Teileprogramm aus der Jobliste auf. Er fügt die Variablen für Länge und Breite hinzu und die Software berechnet daraus die neuen Anschlagpositionen.

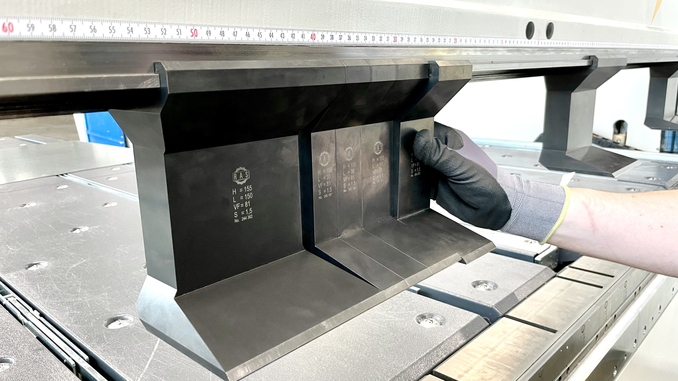

Gleichzeitig ermittelt sie auch den benötigten Werkzeugaufbau und gibt diesen in Form einer Rüstanleitung aus. Steffen Künkler bestätigt: „Es ist keine Seltenheit, wenn wir 30 mal am Tag umrüsten.“ Das Rüsten ist jedoch schnell erledigt. Die Geometrie der Oberwangenwerkzeuge hat RAS in der Projektierungsphase so ermittelt, dass mit einem einzigen Werkzeugsatz das gesamte Teilespektrum von Rox biegbar ist. Die Werkzeugsegmente werden meist nur verschoben und durch Adapterwerkzeuge ergänzt. Dadurch lässt sich ein Werkzeugwechsel in weniger als einer Minute erledigen. Das Sonderwerkzeug hat einen vorderen Freibereich von 81 Millimetern. Denselben Freibereich findet man auch seitlich an den Eckwerkzeugen. Damit kann Rox Außenschalen von Sandwichelementen mit einer geringen Höhe und einem tief nach innen ragenden C-Schenkel biegen.

© RAS

Die Bendex-Software berechnet die Biegeabläufe, die Position des Werkzeugaufbaus, die Einlegeposition der Platinen und vieles mehr aus den CAD-Daten des Biegeteils. Hierzu ist nur ein einziger Mausklick erforderlich und man kann sich das Ergebnis in einer 3D-Simulation schon vor dem Biegen ansehen. Durch diese Flexibilität kann Rox alle Komponenten millimetergenau in jeder Maßkombination fertigen. Das ist bei den individuellen Anlagenkonfigurationen wie auch bei Sanierungen oder Inneneinbauten mit beengten Platzverhältnissen ein entscheidender Wettbewerbsvorteil.

„In Bezug auf die Genauigkeit der Bauteile hat uns die XLTbend noch einen gewaltigen Schub nach vorne gebracht“, erzählt Marco Fischbach. „Die Folgebiegungen und die Einlegehilfe durch den ViN-Laserstrahl schließen Fehlpositionierungen quasi aus.“ Auch die Berechnung der Biegeabläufe ist noch ein ganzes Stück präziser als bei der vorhandenen RAS-Flexibend-Schwenkbiegemaschine. Damit passen Lochbilder exakt zu den Löchern in den Anlagenrahmen, was bei den langen und aus Einzelkomponenten zusammengesetzten Klimaanlagen zu merklich verkürzten Montagezeiten führt.

Marco Fischbach (r.) Rox-Geschäftsführer, mit Maschinenbediener Steffen Künkler

© RAS

Wenn einmal ein Servicefall auftritt, was nur sehr selten vorkommt, kann sich RAS über den Online-Support direkt auf die Maschine schalten und eine Störung beheben. Doch auch bei einem Ersatzteilbedarf ist Rox von der RAS-Servicequalität vollends überzeugt. „Wir haben auch noch eine alte Coilanlage, die RAS früher einmal gebaut hat. Sie stammt aus dem Jahr 1972. Als wir kürzlich ein Ersatzteil benötigten, war es innerhalb von 24 Stunden vor Ort. So einen Kundenservice findet sucht man sonst vergeblich“, schwärmt Marco Fischbach.

Euroblech Halle 11, Stand B154

Web:

www.RAS-online.de