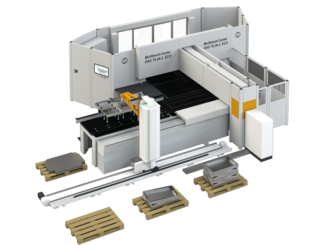

Die bestechend flexible Schwenkbiegemaschine RAS XLTbend biegt Bleche automatisch nach oben und unten. Mit der Bendex Software entstehen fertige Biegeprogramme mit einem einzigen Mausklick. Durch die Kombination aus intelligenter Software, dem kombinierten Finger-Sauger-Anschlagsystem, dem Virtual Navigator (ViN) und den SnapTool-Eckwerkzeugen erreicht die XLTbend die Kategorie eines Biegezentrums.

Die Schwenkbiegemaschine XLTbend biegt Kassetten, Paneele und Boxen nach oben und unten. Sie eignet sich zum Biegen großflächiger Biegeteile, aber auch für kleinere komplexe Gehäuse und Profile. Mit der UpDown-Technologie müssen die Biegeteile beim Wechsel der Biegerichtung nicht gewendet werden. Das leichte und schnelle Arbeiten sichert kurze Zykluszeiten und niedrige Stückkosten.

Stabile Anschlagfinger positionieren das Werkstück auf der Biegelinie. Gleichzeitig halten Sauger das Biegeteil an den Anschlagfingern. Dadurch sind komplette Biegefolgen ohne ein Eingreifen des Bedieners möglich.

Da die Platine im Biegeablauf auf dem Anschlag liegen bleibt, kann eine einzige Person große und schwere, aber auch dünne und knickempfindliche Metallteile und Profile alleine biegen.

Das modulare Anschlagkonzept lässt die Wahl zwischen einem Rechteckanschlag bis 1550 mm Anschlagtiefe und einem mittig verlängerten T-Anschlag bis 3250 mm (4100 mm). Dieser eignet sich für großflächige Platinen.

Die UpDown-Schwenkbiegemaschine RAS XLTbend gibt es in den Varianten 4060 mm x 2,5 mm und 3200 mm x 3 mm. Die Arbeitslänge eignet sich nicht nur für großflächige Metallkassetten, sondern auch für kleinere komplexe Biegeteile, die mehrere Werkzeugstationen entlang der Biegelinie benötigen.

Programmierung mit einem Mausklick

Ob sich ein UpDown-Schwenkbiegesystem für flexible Anforderungen und kleine Fertigungslose eignet, hängt ganz entscheidend von seiner Software ab – sprich, wie schnell und einfach sich ein Biegeteil programmieren lässt. Hier setzt die XLTbend laut RAS ganz neue Maßstäbe. Die Maschine lässt sich zwar auch in der Werkstatt programmieren, meist erfolgt diese Arbeit jedoch am Office-PC im Büro.

Nach dem Import einer Step-Datei des Biegeteils oder alternativ einer dxf oder geo-Datei bedarf es nur noch eines Mausklicks und die Bendex-Software programmiert den kompletten Biegeablauf automatisch. Durch eine datentechnische Kopplung zur Maschine basiert die Programmierung realitätsgetreu auf den aktuellen Maschinenparametern und der verfügbaren Werkzeugbestückung.

Gibt es mehrere Möglichkeiten, das Teil zu biegen, schlägt die Bendex-Software die beste Biegestrategie mit einem 5-Sterne-Ranking vor. Eine 3D-Simulation zeigt bereits im Büro den späteren Ablauf an der Maschine und macht auf eventuelle Kollisionen aufmerksam.

Die erzeugten Biegeprogramme lassen sich in Programmbibliotheken abspeichern oder als Jobliste an die Maschine senden. An der Maschine gibt die Bendex-Software dem Bediener in jedem Biegeschritt die passenden Instruktionen an den schwenkbaren 24″-Touch-Monitoren.

Von der Schwenkbiegemaschine zum Biegezentrum

Drei Elemente befördern die XLTbend-UpDown-Schwenkbiegemaschine in die Kategorie eines Biegezentrums. Das erste Element ist der ViN (Virtual Navigator). Ein nach vorne und hinten gerichteter Arm verfährt programmgesteuert entlang der Arbeitslänge und zeigt mit einem Laserstrahl dem Bediener die exakte Einlegeposition des Biegeteils.

Besonders hilfreich ist diese Funktion beim Arbeiten von der Anschlagseite. Die Anschlagfinger fahren nach hinten. Dort ist ein bequemes Einlegen der Platine gegen die Anschlagfinger möglich. Seitlich zeigt die Laserlinie die Einlegeposition. Die Software errechnet dabei die exakte Einlegeposition passend zum Werkzeugaufbau.

Das zweite Element für einen automatischen Biegeablauf sind die Sauger des Anschlagsystems. Sie halten das Biegeteil an den Anschlagfingern. Dadurch sind komplette Biegefolgen ohne ein Eingreifen des Bedieners möglich.

Beim Biegen von Teilen mit nach innen ragenden C-Schenkeln tritt das dritte Element in Aktion – die SnapTool-Eckstücke der Oberwange. Für die meisten Maschineninstallationen reicht ein einziger Werkzeugsatz, um das komplette Teilespektrum eines Kunden zu biegen. Beginnend mit 155 mm hohen Werkzeugen für 3 mm Kapazität, sind auch höhere Werkzeuge für Kastenhöhen bis 400 mm erhältlich.

Sobald die letzte Biegung beendet ist, öffnet die Oberwange. Dabei klappen die Werkzeugsohlen der SnapTools nach unten und geben das Biegeteil frei. Die Sauger ziehen das gebogene Teil nach hinten, wo es vom Bediener bequem entnommen werden kann.

Die Kombination dieser drei Elemente gepaart mit intelligenter Software und UpDown-Biegetechnologie sollen ein präzises Biegeteilhandling, optimiertes Rüsten und automatisierte Biegeabläufeermöglichen.