Schlagprüfungen gehören zu den Klassikern der zerstörenden Werkstoffprüfung und liefern grundlegende Informationen für die Materialcharakterisierung. In Fallgewichtsversuchen werden Daten über ferritische Stähle, wie man sie häufig für Öl- und Gaspipelines verwendet, gesammelt. Zu diesem Zweck hat ZwickRoell eines der größten Fallwerke der Welt konstruiert.

© ZwickRoell

Pipelines werden für den Öl- und Gastransport über weite Entfernungen eingesetzt. Je nach den zu transportierenden Volumina sind hohe Rohrdurchmesser und Wandungsstärken nötig, um dem Innendruck zu widerstehen und einen sicheren, möglichst leckagefreien Betriebsablauf zu gewährleisten.

Da ein Bruch der Leitung nicht nur Lieferausfälle zur Folge hat, sondern zum Beispiel im Falle von Öl regelmäßig zu Umweltkatastrophen führt, legt man großen Wert auf Sicherheit und damit akribisch genau geprüfte Materialien. Neben Innendruck und Gewicht der geförderten Substanz müssen auch äußere Faktoren bedacht werden. So sind tausende Kilometer von Pipelines unwirtlichen Bedingungen ausgesetzt, wie in Alaska oder Sibirien. Daher dürfen die verwendeten Stähle auch unter tiefen Temperaturen nicht brüchig werden. Auch arbeiten Pipelines unter Temperaturschwankungen, die Rohre verlängern sich im Sommer und ziehen sich im Winter wieder zusammen.

Angesichts der nötigen Wandstärken sind Prüfungen an realen Rohrabschnitten von Großpipelines mit klassischen Pendelschlagwerken oder Fallwerken nur unter Vorbehalt durchführbar. Zwar besteht die Möglichkeit, ein Rohrsegment plan umzuformen, und aus dem entstandenen Blech eine Probe zu schneiden. Doch durch die Bearbeitung und die anderen Dimensionen lassen sich die Werte nicht mehr exakt auf die reale Geometrie umrechnen. Mit dem neuen DWT120kJ Großfallwerk von ZwickRoell können Prüfungen an realen, unbearbeiteten Rohrabschnitten durchgeführt werden, was Umrechnungen und Abschätzungen erübrigt.

Das DWT120kJ-Großfallwerk

Rund 9 Meter Bauhöhe, deutlich über 10 Tonnen Masse vund eine sich daraus ergebende Fallenergie bis 120.000 Joule sind die beeindruckenden Eckdaten des neuen DWT Großfallwerks (High Energy Drop Weight Tester) von ZwickRoell. Alleine das Fallgewicht bringt drei Tonnen auf die Waage.

Die drei Stockwerke hohe Prüfmaschine ist für Fallgewichtsversuche an ferritischen Stählen vorgesehen, wie sie in Öl- und Gaspipelines eingesetzt werden. Das Prüfverfahren wird unter anderem in den Normen API-RP 5L3, DIN EN 10274 und ASTM-E 436 beschrieben.

Beim Herabfallen beschleunigt das Gewicht einen genormten Prüfkörper in Richtung der Probe, die durchschlagen oder gebrochen wird. Danach fangen vier Hochleistungsstoßdämpfer mit Ausgleichsbehältern das Gewicht sicher auf. Bewertet werden die Art des Bruchs und das Bruchgefüge, aus dem sich Aussagen über die Werkstoffeigenschaften treffen lassen. Dank der instrumentierten Schlagfinne können aus dem Versuchsablauf zusätzliche Daten gewonnen werden. Es lassen sich sowohl charakteristische Kraftpunkte als auch die aufgenommene Schlagenergie berechnen, die Ermittlung bruchmechanischer Kenngrößen erlaubt eine exakte Bewertung der Zähigkeit.

© ZwickRoell

120.000 Joule

Das Essener Prüflabor Gövert hat sich zur Prüfung gekerbter Stahlproben aus Rohrausschnitten für ein ZwickRoell-Fallwerk des Typs DWT120kJ und damit für eines der leistungsstärksten Fallwerke der Welt entschieden. Das instrumentierte Großfallwerk bringt genügend Energie auf, auch massive Proben sicher zu zerschlagen und bietet zusätzlich die Möglichkeit zur Aufzeichnung kompletter Kraft-Wege-Diagramme. Aus diesen lassen sich sowohl charakteristische Kraftpunkte als auch die aufgenommene Schlagenergie berechnen. Damit ergeben sich umfangreichere Aussagen über die Materialbeschaffenheit, als durch die alleinige Begutachtung des Bruchverhaltens und des Bruchgefüges.

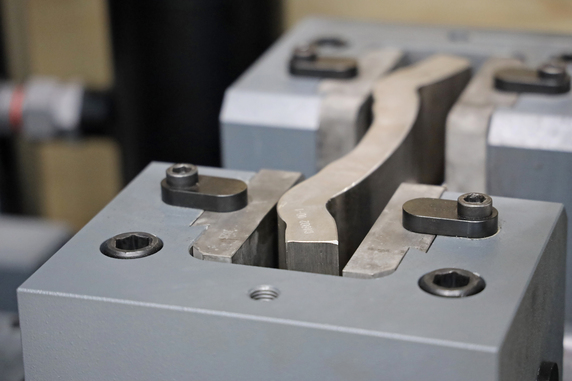

Um sicherzustellen, dass der belastete Bereich der Probe unbearbeitet bleibt und damit eine Beeinflussung der Messergebnisse auszuschließen, bringt man den Rohrausschnitt in Gull-Wing-Form. Hierbei bleibt die ursprüngliche Krümmung an der Kerb- und Prüfstelle unverändert. Anschließend wird die Probe an einer ZwickRoell-800-kN-Kerbpresse mit einer Kerbe versehen. Dieses Vorgehensweise sorgt im Zusammenspiel mit dem instrumentierten Großfallwerk und der Prüfsoftware von ZwickRoell für sichere Prüfergebnisse, die mit einem Prüfzertifikat in Anlehnung an DAkkS nachweisbar sind.

Schnelle und sichere Prüfungen

Eine geregelte Tieftemperaturkühleinheit gestattet eine exakte Temperierung der Proben, die Probenzuführung findet (genau wie die Bestückung der Werkzeuge) pneumatisch von außerhalb des Prüfraums statt. Dadurch können einerseits die Proben innerhalb der von der Norm geforderten Zeit zugeführt und zerschlagen werden, andererseits trägt die räumliche Trennung maßgeblich zum Sicherheitskonzept der Anlage bei. Der Prüfraum ist elektrisch und mechanisch abgesichert, die Prüfung erfolgt erst nach Abfrage aller Sicherheitskontakte – ein elektronisch überwachter und pneumatisch zu betätigender Sicherheitsriegel verhindert den Zugriff während eine Prüfung läuft.

Durch das in Einzelgewichte eingeteilte Fallgewicht – das elektronisch geprüft wird – und die stufenlos einstellbare Fallhöhe lassen sich leicht unterschiedliche normgerechte Prüfbedingungen schaffen. Die Bedienung erfolgt über einen Touchscreen, der jederzeit aktuelle Informationen zu Fallhöhe, Fallenergie, Fallgewicht und Fallgeschwindigkeit bereithält.

Die Anzeige wichtiger Daten am Fallwerk selbst unterstützt das Situationsbewusstsein des Bedienpersonals und begünstigt im Zusammenspiel mit der intuitiv aufgebauten Prüfsoftware TestXpert III den Gewinn sicherer Prüfergebnisse. Die Versuchsdaten können in TestXpert III manipulationssicher und nachverfolgbar aufgenommen werden. Die Protokolle beinhalten neben den Prüfergebnissen auch alle Prüfparameter sowie Informationen zu dem oder den Prüfverantwortlichen.

Die Prüfergebnisse des Großfallwerks sind nach DAkkS nachweisbar, die Kalibrierung ist ab Werk und vor Ort beim Kunden zertifiziert. Nachweissicher ist auch die Erfüllung aller Sicherheitsanforderungen.

© ZwickRoell

Aufstellung des Grossfallwerks

Angesichts der Dimensionen von Größe und Gewicht sowie der aufgewendeten Energie kommen der sicheren Aufstellung und Installation des Fallwerks besondere Bedeutung zu. Ein statisch einwandfreies Fundament ist die Voraussetzung für exakte Prüfergebnisse, einen sicheren Betrieb des Fallwerks und eine lange Lebensdauer. Deshalb legt ZwickRoell einen Statikplan des Fundaments dem Lieferumfang bei. Die ebenfalls enthaltene Anschlussplatte kann zusammen mit den Ankerschrauben und dem Vergussmörtel auf Wunsch schon vorab geliefert werden. So lassen sich die Fundamentarbeiten schon vor Lieferung abschließen, was einen schnellen Einsatz des Großfallwerks erleichtert. Vor der endgültigen Übergabe wird das Grossfallwerk beim Kunden vollständig abgenommen, kalibriert und zertifiziert.