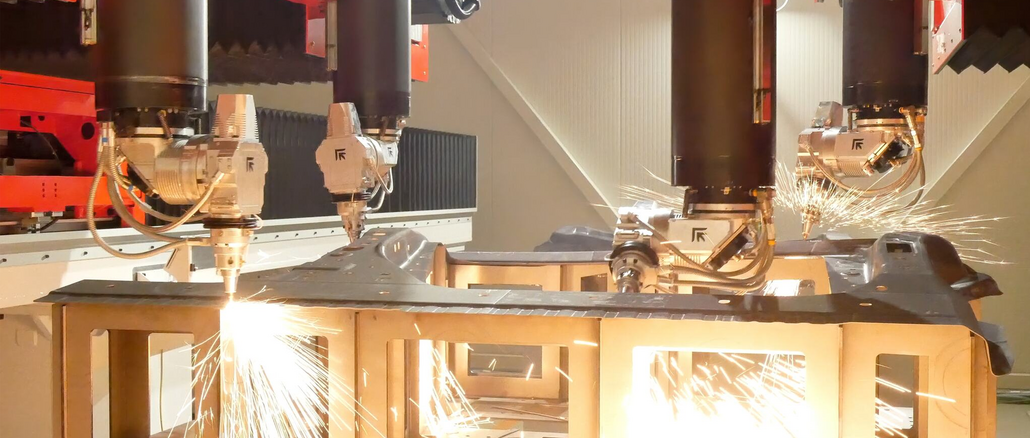

Einen „revolutionären Sprung im 3D-Laserschneiden“ nennt Prima Power, ein Pionier des 3D-Laserschneidens seit den 1970er Jahren, den Giga Laser Next, entwickelt für die hohen Leistungsanforderungen der Automobilindustrie.

Mit vier synchronisierten Laserköpfen, die dasselbe Teil schneiden, und einem Zwei-Stationen-Layout, das paralleles Be- und Entladen ermöglicht, vervielfacht der Giga Laser Next die Produktivität bei gleichzeitiger Verringerung des Platzbedarfs und setzt laut Hersteller neue Maßstäbe in Sachen Raum-Zeit-Effizienz. Der Giga Laser Next wurde für Giga-Fabriken und die Produktion von Automobilkomponenten aus hochfestem Stahl (HSS) mit hohem Durchsatz entwickelt und ist eine Antwort auf die dringendsten Anforderungen der Branche.

Seit den 1990er Jahren hat hochfester Stahl (HSS) den Fahrzeugbau revolutioniert, da er ein unübertroffenes Verhältnis zwischen Festigkeit und Gewicht bietet und damit sicherere, leichtere und nachhaltigere Fahrzeuge ermöglicht. Aufgrund seiner Festigkeit ist er jedoch für herkömmliche Verfahren ungeeignet, was eine natürliche Synergie mit dem 3D-Laserschneiden schafft.

Während die OEMs in der Automobilindustrie den Durchsatz in Gigafabriken und die Nachfrage nach Elektrofahrzeugen erhöhen, können die Lasersysteme der vorherigen Generation, obwohl sie bei weniger intensiven Anwendungen noch effektiv sind, nicht mit den anspruchsvollen Produktivitätsanforderungen mithalten.

Giga Laser Next ist eine von Prima Power entwickelte Lösung, die direkt auf die dringlichsten Bedürfnisse der Branche zugeschnitten ist: Maximierung der Flächenausnutzung und der Maschinenverfügbarkeit für eine optimale Produktionseffizienz, Minimierung des direkten Arbeitsaufwands, Bewältigung der Marktvolatilität und mehrerer Fahrzeugmodelle sowie Gewährleistung kurzer Vorlaufzeiten.

Von den einst bahnbrechenden Optimo und Rapido bis hin zum ultraschnellen Laser Next hat Prima Power kontinuierlich Innovationen bei 3D-Lasersystemen für die Automobilindustrie vorangetrieben. Mit fast 50 Jahren Erfahrung und einer weltweit installierten Basis hat das italienische Unternehmen den Standard geprägt – und will ihn jetzt neu definieren.

Giovanni Negri, CEO von Prima Power und Prima Industrie Group, kommentierte anlässlich der Vorstellung: „Heute beginnt ein neues Kapitel in der 3D-Laserbearbeitung. Der Giga Laser Next verkörpert die Essenz unserer Strategie: Entwicklung durch Integration. Wir haben die Produktivität von vier Maschinen in eine einzige kompakte Einheit integriert und damit etwas erreicht, was bisher als unmöglich galt. Dies ist nicht nur eine technologische Errungenschaft, sondern auch das Ergebnis des Eingehens auf unsere Kunden und der Umsetzung ihrer Ambitionen im Giga -Maßstab in eine konkrete Lösung. Ich möchte dem Team von Prima Power für sein Engagement und seine unglaubliche Innovationskraft danken, ebenso wie unseren Partnern und Kunden, deren Einblicke bei der Gestaltung und Optimierung dieser bahnbrechenden Lösung von unschätzbarem Wert waren, um ihren realen Produktionsherausforderungen gerecht zu werden.“

Giga Laser Next zeichnet sich durch drei starke Gründe aus, die direkt die Anforderungen der hochvolumigen Automobilproduktion (typischerweise >200.000 Teile/Jahr) adressieren und gleichzeitig die Flexibilität erhalten, mehrere Teilecodes zu verarbeiten:

• 280 Prozent höhere Produktivität pro m²

• 75 Prozent weniger Schneidestationen und geringere Produktionsumstellungszeit

• Einteiliger Durchlauf, völlig selbstständige Automatisierung, vollständige Integration in die Produktionslinie

Diese Vorteile werden durch eine Reihe technischer Innovationen ermöglicht. Das Herzstück von Giga Laser Next ist eine Konfiguration von vier synchronisierten Laserköpfen, die gleichzeitig an demselben Teil arbeiten, ermöglicht durch ein fortschrittliches Antikollisionssystem und eine robuste kartesische Struktur mit leistungsstarken einziehbaren Armen. Die Maschine arbeitet mit einer typischen Leerlaufzeit von zirka zwei Sekunden, dank des parallelen Be- und Entladens, während der Prozess an der anderen Station durchgeführt wird. Die kompakte Grundfläche von 10 × 10 m wird durch die Integration von Nebenaggregaten wie Laserquellen und Kühlern auf einer Zwischenebene erreicht, wodurch die Flächeneffizienz maximiert wird.

Der Giga Laser Next wurde für die Vollautomatisierung entwickelt und unterstützt eingebettete Lösungen für das Beladen, Entladen, die Qualitätskontrolle und die Kennzeichnung mit der Flexibilität, direkt an Stanz- oder Montagelinien anzuschließen. Er verfügt außerdem über ein einfaches Vorrichtungswechselsystem, eine digitale Zwillingsvalidierung und eine Maschinenarchitektur, die für langfristige Zuverlässigkeit und minimalen Wartungsaufwand optimiert ist, was ihn für die Großserienproduktion von Stanz- und Gussteilen für die Automobilindustrie eignet.

Web:

primapower.com