Teilerichtmaschine beseitigt Unebenheiten bei besonders großen Blechteilen

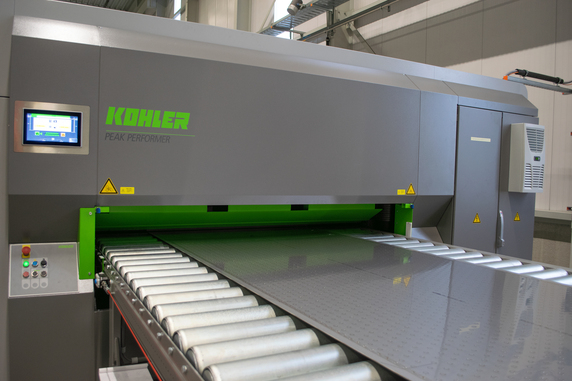

Richtmaschinen haben zwei Funktionen: Sie ebnen Blechteile und beseitigen Spannungen. Für den Tankbauer Mueller in Groenlo ist vor allem das Beseitigen von Unebenheiten von Bedeutung. Zu diesem Zweck verfügt Mueller jetzt über die elektromechanische Präzisionsrichtmaschine Peak Performer des deutschen Herstellers KOHLER, die durch HEVAMI Oppervlaktetechniek geliefert wurde. Eine baugleiche Maschine wurde bei der Paul Mueller Company, der Muttergesellschaft in Amerika, installiert.

Die neue Teilerichtmaschine stellt die Finalisierung einer effizienten Linie dar, die im Werk von Mueller am Anfang des Produktionsprozesses der Tanks steht: Das Blechmaterial wird zu Beginn der Linie in der Laserschneidmaschine geschnitten, danach in einer Laserschweißmaschine verschweißt und anschließend im Peak Performer gerichtet. Die gesamte Anlage ist auf ein Plattenmaterial von 6.000 x 2.000 mm ausgelegt. Diese Größe bietet im Tankbau klare Vorteile: Je weniger Segmente benötigt werden, desto besser.

Facettenreiche Vielfalt an Milch- & Bier-Tanks

Mueller stellt Tanks in verschiedenen Formen, Größen und in großen Stückzahlen her. Der ursprünglich amerikanische Hersteller begann in den 1940er Jahren mit dem Bau von Tanks zur Kühlung und Lagerung von Milch in landwirtschaftlichen Betrieben. Seit den 1960er Jahren ist das Unternehmen auch in Europa aktiv. Produktion, Vertrieb und Service waren viele Jahre lang auf mehrere Standorte in den Niederlanden verteilt – seit 2018 sind jedoch alle Aktivitäten in Groenlo in der Region Achterhoek zusammengefasst. Hier werden nicht nur Milchtanks, sondern auch Biertanks hergestellt: von kleineren Kellerbiertanks mit einem Fassungsvermögen von 250 bis 1.500 Litern bis hin zu 50.000-Liter-Tanks für Brauereien. Für den Molkereisektor werden Silomilchtanks von 12.000 bis 60.000 Litern produziert, die in landwirtschaftlichen Betrieben und großen Käse- und Molkereifabriken zum Einsatz kommen, sowie horizontale Milchtanks mit einem Inhalt von bis zu 36.000 Litern. Die meisten Tanks bestehen aus Edelstahl – zum Fertigungsprogramm gehören aber auch Kupfertanks. Jede Woche verlassen bei Mueller in Groenlo Dutzende von Tanks die Fertigung.

Richten mit Bedacht

Auf der Laserschneidmaschine wird Edelstahlblech in einer Stärke von 0,8 bis 12 mm geschnitten. Die Kühlplatten, durch die das Kühlmittel fließt, werden anschließend auf der Laserschweißmaschine verschweißt. Die gängigsten Kühlplatten liegen in den Stärken 0,8 mm x 2 mm, 0,8 mm x 2,5 mm, 1 mm x 3 mm und 1,2 mm x 3 mm vor. „Das Richten nach dem Schweißen ist ein Bearbeitungsprozess, den wir schon immer gemacht haben“, erklärt Remco de Fauw, Leiter der Abteilung für technische Dienstleistungen und Prozessinnovation bei Mueller. „Wenn man das nicht tut, verziehen sich die Platten mit ungleichen Dicken beim Zusammenschweißen. Und das geht natürlich nicht.

Richten erfordert höchste Präzision. Die Blechteile müssen nur eben sein, dürfen aber nicht zu stark gerichtet werden. Würden wir die Kühlplatten zu stark richten, hätte dies eine Überlastung der Schweißnähte zur Folge und es bestünde die Gefahr, dass die Schweißnähte nicht intakt bleiben und die Kühlplatten undicht werden“, betont Remco de Fauw.

Enge Zusammenarbeit mit der Muttergesellschaft in den USA

Bei der alten Richtmaschine von Mueller traten immer häufiger Probleme auf. Darauf konnten auch keine 2 Meter breiten Teile gerichtet werden. Außerdem stand diese Maschine in einem völlig anderen Teil des Werks, was einen zusätzlichen logistischen Aufwand erforderte. Es wurde also eine neue Richtlösung benötigt. Das war auch bei der Muttergesellschaft in den Vereinigten Staaten der Fall,

zu der die Groenlo-Niederlassung enge Kontakte pflegt. Die Beziehungen wurden in den letzten Jahren sogar noch verstärkt. Mitarbeiter aus beiden Niederlassungen arbeiten derzeit gemeinsam an der Entwicklung eines globalen Milchkühlers. De Fauw, der in der Technologiegruppe für Produktionsautomatisierung arbeitet und somit auch an dieser Entwicklung beteiligt ist, erklärt: „Wir stellen jetzt noch zwei Arten von Tanks her. Die Amerikaner produzieren auf ihre Weise, wir auf die unsere.

Ein einziger Tanktyp bietet aber viele Vorteile. Wenn wir dann zum Beispiel freie Produktionskapazitäten haben, können wir für sie produzieren und umgekehrt. Der erste Prototyp soll noch in diesem Jahr fertiggestellt werden. Wenn der globale Kühler vollständig entwickelt ist, werden wir prüfen, welche Art von Maschinen für seine Herstellung benötigt wird. Dann können wir auch eine Entscheidung für die Automatisierung in der Zukunft treffen.“

Bild: Mueller

Next Level

Letztlich hängt auch die Investition in genau die gleichen Richtmaschinen mit dieser Entwicklung zusammen. Es stellte sich heraus, dass bei den Kollegen in Amerika, ebenso wie in den Niederlanden, eine neue Richtmaschine benötigt wurde und dort der Investitionsplan schon etwas weiter fortgeschritten war. Es wurde sogar schon ein amerikanischer Hersteller ausgewählt. De Fauw war bereit, sich hier einzubringen, aber dann war eine europäische Vertretung Voraussetzung, vorzugsweise mit Sitz in den Niederlanden. Eine Konstellation, die sich als recht schwierig erwies. Es sollte einen Testlauf in Italien geben, was sich aber als unmöglich herausstellte. De Fauw beschloss daraufhin, selbst die Initiative zu ergreifen. Er kannte bereits Michel van Heeswijk von HEVAMI Oppervlaktetechniek und wusste, dass er die Vertretung von KOHLER Teilerichtmaschinen in den Niederlanden innehatte. So wurden Testmaterialien vorbereitet, mit denen bei KOHLER in Deutschland Richtversuche durchgeführt wurden. Diese wurden auf Fotos und Videos festgehalten, die an die amerikanischen Kollegen geschickt wurden. Die Richtergebnisse im Richtzentrum waren überzeugend. Der Peak Performer von KOHLER repräsentierte in Bezug auf den Stand der Technik im Vergleich zu der Richtmaschine des amerikanischen Herstellers, die wie eine Maschine aus den 1980er Jahren aussah, die „nächste Stufe“, denn die amerikanische Maschine zeigte einen konventionellen Aufbau und besaß keine integrierte Steuerung. Die Entscheidung war somit schnell getroffen: Mueller kaufte zwei Peak Performer. KOHLER wickelte das Geschäft direkt mit Mueller in den USA ab und HEVAMI übernahm den Auftrag aus den Niederlanden.

Höchste Präzision bei Blechteilen mit hoher Komplexität, Zugfestigkeit und unterschiedlichen Querschnitten

Die Teilerichtmaschine ist nun in Groenlo seit Anfang dieses Jahres in Betrieb. Alle geschnittenen und geschweißten Blechteile laufen jetzt über den Peak Performer 60P.2000. Dieser weist eine Arbeitsbreite von 2.000 mm auf und eignet sich hervorragend zum Richten großer Blechteile mit einer Dicke von 0,6 mm bis 17 mm. Die mit Servomotoren ausgestattete Maschine hält den eingestellten Spalt zwischen den oberen und unteren Richtwalzen konstant, sodass Blechteile mit hoher Komplexität, unterschiedlichen Querschnitten und hoher Zugfestigkeit mit höchster Präzision gerichtet werden können. „Das ist für diese Breite einzigartig“, meint Michel van Heeswijk. Die exakte Einstellung der Maschine gestaltet sich dank bedienungsfreundlicher und intuitiver Steuerungselemente sehr einfach.

Weitere Vorteile des servoelektronischen Konzepts sind der geringere Stromverbrauch der Maschine, keine Gefahr durch umweltschädliches Öl und geringerer Wartungsaufwand im Vergleich zu einer hydraulischen Maschinenvariante. Der Peak Performer ist mit einem erweiterten Reinigungssystem ausgestattet, mit der die Kassetten mit den Richt- und Stützwalzen zur Wartung automatisch aus der

Maschine herausgefahren werden können. Zwei Rollentische mit automatischem Rückführbetrieb sorgen für die exakte Rückführung der Blechteile an die ursprüngliche Startposition und ermöglichen das Be- und Entladen auf derselben Seite.

Bild: Mueller

Bessere Kontrolle des Richtprozesses

Der KOHLER Peak Performer funktioniert zur vollen Zufriedenheit von Mueller. „Die Teilerichtmaschine lässt sich einfacher als unsere alte Richtmaschine bedienen und gibt uns mehr Kontrolle über den Richtprozess”, erläutert De Fauw. „Die Maschine korrigiert sofort nach, wenn eine Einstellung nicht korrekt ist. Das macht es für uns viel einfacher, die richtige Qualität zu erreichen. Die Tatsache, dass die Maschine jetzt direkt hinter der Laserschweißmaschine steht, schmälert den logistischen Aufwand erheblich. Auch in puncto Arbeitssicherheit haben wir im Vergleich zur alten Maschine einen großen Schritt nach vorne gemacht.“

Mueller hat die neue Richtmaschine für den Eigenbedarf gekauft. Das Unternehmen ist im Grunde auch kein Zulieferer. Dennoch ist der Tankhersteller offen dafür, auch im Auftrag Dritter tätig zu werden. „Wir verfügen über den entsprechenden Platz“, sagt Remco de Fauw, der weiß, dass es einen großen Bedarf für das Richten großer Blechteile gibt. „Wir sind jedenfalls gerne bereit, unser Wissen über den Richtprozess zu teilen“, betont Remco de Fauw abschließend.

Teilerichtmaschine bei Mueller in Groenlo

-

-

- Peak Performer 60P.2000

- Breite der Bleche: bis 2.000 mm

- Materialstärke der Bleche: von 0,6 mm bis 17 mm

- Patentierte elektromechanische Richtspaltregelung

- Erweitertes Reinigungssystem

- Intuitive Bedienerführung

- Servo-elektronisches Maschinenkonzept mit dem Umwelt-Plus

-

Web:

https://www.kohler-germany.com/de/Produkte/Teilerichtmaschinen