Die Fertigung von Rohrleitungen für Flugzeuge unterliegt hohen Anforderungen, denn kleinste Produktfehler können fatale Folgen haben. Das in Marokko gegründete Unternehmen TDM vertraut daher auf den erfahrenen Rohrbiegemaschinenhersteller Schwarze-Robitec. Mit dessen zuverlässigen, robusten und präzisen Maschinen entstehen Rohre unterschiedlicher Geometrien für Flugzeughersteller. Die moderne Produktion gilt als Vorzeigeprojekt des Landes, das ehrgeizige Ziele verfolgt.

© TDM Aerospace

Tubes and Ducts Maroc Aerospace (TDM) wurde 2018 in Marokko gegründet. Das Unternehmen stellt Rohrleitungen für die Luft- und Raumfahrtindustrie her und fungiert als Tier-1-Zulieferer für bekannte Flugzeughersteller. TDM beschäftigt derzeit 70 Mitarbeiter und hat seinen Sitz am Flughafen Mohammed V in Casablanca.

TDM ist ein Vorzeigeobjekt im Rahmen der Strategie des nordafrikanischen Staates, in den nächsten Jahren ein wichtiger globaler Standort für System- und Modullieferanten im Bereich der Luft- und Raumfahrt zu werden. Dazu investiert die marokkanische Aerospace Investment Company (MAIC) in Unternehmen wie TDM und hält eine Mehrheitsbeteiligung.

Marokko will die Aktivitäten im Luftfahrtbereich weiter ausbauen, um lokale Lieferketten zu schaffen und das Land zu einem wichtigen Handelspartner zu machen. Viele Freihandelszonen wurden eingerichtet. Das Königreich fördert Unternehmen der Luftfahrtindustrie ganz gezielt, unterstützt beispielsweise die Ausbildung der Mitarbeiter finanziell und gewährt weitere Privilegien.

Auf der Suche nach einem kompetenten Partner mit Erfahrung

Die Gründer von TDM verfügen über mehr als 60 Jahre Erfahrung in der Herstellung von Rohren für die Luftfahrtindustrie. Für die anspruchsvolle Produktion der Rohre für Hydraulikleitungen sowie Kühlwasser-, Abwasser- und Bremsleitungen in Flugzeugen waren sie auf der Suche nach einem Hersteller von Rohrbiegemaschinen mit langjähriger Expertise in der Luft- und Raumfahrt. „Wir benötigten einen Partner, der uns nicht nur mit qualitativ hochwertiger Technik, sondern auch kompetenter Beratung unterstützen kann“, sagt Jürgen Viehrig, CEO und Mitgründer von TDM. „Schwarze-Robitec ist seit über 50 Jahren in diesem Bereich tätig und kennt die besonderen Anforderungen bezüglich Oberflächenbeschaffenheit, Wandstärke und Ovalität bis ins Detail.“ Denn höchste Präzision ist nötig, wenn Rohre für die Luftfahrtindustrie hergestellt werden. Enge Toleranzvorgaben sind einzuhalten, und die Rohre müssen absolut faltenfrei in einem sicheren Prozess gefertigt werden.

Schlanke Fertigung in einer modernen Fabrik

© TDM Aerospace

Im neuen Produktionswerk von TDM werden die Rohre zunächst zugeschnitten, dann gebogen und vermessen. Im Anschluss folgt das Schleifen, Polieren und Verbinden von Rohren mit Fittings in einem Orbitalschweißprozess. Mithilfe eines digitalen Röntgengerätes werden die Rohre überprüft, dann einem Drucktest unterzogen sowie gereinigt und getrocknet. Anschließend folgen die Kennzeichnung, die Qualitätssicherung, die Verpackung und der Versand.

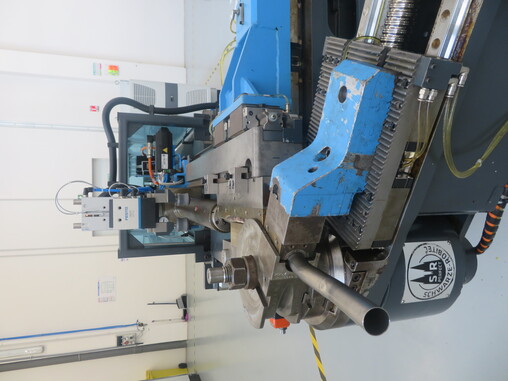

Für den Biegeprozess sind zwei Rohrbiegemaschinen der Aircraft Edition von Schwarze-Robitec im Einsatz: die einrillige CNC 40 E TB und die CNC 40 Rotary mit rotierendem Biegekopf. Sie biegen Rohre aus Titan und Edelstahl mit einem Durchmesser von 6,35 bis 31,75 mm. „Wir haben die Kapazität, 400.000 Rohre im Jahr zu produzieren“, so Jürgen Viehrig. „Dabei fokussieren wir uns nicht auf die Produktion von Ersatz- oder Spezialteilen, sondern eine teilautomatisierte und schlanke Fertigung in großen Serien.“

Der auftraggebende Flugzeughersteller produziert mehrere Flugzeuge in einem Monat, wobei für ein einziges Flugzeug zirka 600 verschiedene Rohrleitungen benötigt werden. Jedes Bauteil ist ein Einzelstück. Um seine Kapazitäten zu bündeln, fertigt TDM in Losgröße 1 bis 10, liefert die benötigte Menge aus und lagert die übrigen Bauteile, bis der Kunde erneut einen Bedarf anmeldet.

Für die besonders komplexen Geometrien setzt TDM die CNC 40 Rotary mit freigelagerter Biegeschablone ein. Die Möglichkeit, den Biegekopf flexibel auf die linke oder rechte Seite zu fahren, wird für zirka 20 Prozent der Bauteile genutzt. Dank moderner CNC-Technik lassen sich mehrdimensionale Rohrsysteme präzise und zuverlässig ohne Schweißnaht in einem einzigen Arbeitsschritt realisieren. So entstehen beispielsweise Rohrwendel und Taschenrohre in Form eines eckigen U. Diese Rohre werden häufig im Flugzeug eingesetzt, um Ausdehnungen und Vibrationen ausgleichen zu können.

Geringe Wandsdicken und anspruchsvolles Material

© TDM Aerospace

Die Anforderungen an die Produktion sind hoch. Zum einen werden im Durchmesser relativ große Rohre mit sehr dünnen Wandstärken gebogen, zum anderen verwendet man den Werkstoff Titan, der eine hohe Festigkeit hat. Daher muss der Biegevorgang sehr langsam und gleichzeitig vibrationsfrei erfolgen.

Trotz der geringen Wanddicken von 0,56 bis 0,88 mm dürfen beim Biegen keine Risse oder Falten entstehen. „Rein technisch ist das eine große Herausforderung“, sagt Philipp Knobloch, Global Sales Director New Machinery Equipment bei Schwarze-Robitec. „Ein hohes Drehmoment ist gefordert, um eine gleichmäßige Bewegung zu erreichen. Allerdings besteht bei der langsamen Bewegung die Gefahr, dass Vibrationen auftreten, was zu Faltenbildung führen kann.“

Mit Hilfe spezieller Vorrichtungen wie Faltenglättern lässt sich hier gegensteuern. Titan ist leicht, stabil und korrosionsbeständig und daher für die Luftfahrttechnik besonders wichtig. Allerdings ist das Material sehr spröde und kann leicht reißen. Auch auf die Oberflächenbeschaffenheit ist besonders zu achten. So darf der Anteil an Beulen, Kratzern, Falten und Kerben nicht mehr als 1 Prozent Tiefe, gemessen am Rohrdurchmesser, betragen. Darüber hinaus wird eine Ovalität unter 3 Prozent gefordert, denn die Rohre müssen eine nahezu einwandfreie Rundheit aufweisen, um ideale Strömungseigenschaften zu gewährleisten.

Kleinste Produktfehler haben zum Teil fatale Folgen. So können beispielsweise Leckagen in Hydraulikrohren dazu führen, dass das Fahrwerk nicht ausfährt und das Flugzeug somit nicht landen kann. Tritt aufgrund von Undichtigkeiten Kraftstoff aus einem Rohr aus und tropft auf eine heiße Stelle, kann es schlimmstenfalls zu einem Brand im Flugzeug kommen.

Zertifizierung als zusätzliche Anforderung

© TDM Aerospace

Flugzeughersteller haben in puncto Qualität und Sicherheit hohe Anforderungen an ihre Tier-1-Zulieferer. So werden nicht nur die Bauteile genaustens kontrolliert, sondern auch der komplette Produktionsprozess validiert. Dementsprechend unterliegt der Prozess der Rohrherstellung bei TDM ebenfalls strengen Vorschriften, deren Einhaltung geprüft und im Auftrag des Flugzeugherstellers vor Ort auditiert wird. In diesem Zusammenhang ergeben sich auch gesonderte Anforderungen an den Rohrbiegemaschinenhersteller. „Aufgrund der jahrelangen Erfahrung im Luftfahrtbereich kennt Schwarze-Robitec die Spezifikationen genau und kann diese problemlos erfüllen“, erklärt Jürgen Viehrig. „Darüber hinaus standen und stehen uns die Ansprechpartner jederzeit beratend zur Seite und lieferten damit auch eine wertvolle Unterstützung für den gesamten Zertifizierungsprozess.“

TDM hat in den vergangenen Jahren zahlreiche Qualifikationen erhalten und erfüllt beispielsweise auch die speziell für die Luftfahrt gültige Qualitätsmanagementsystem-Norm DIN EN 9100.

Hohe Genauigkeit, glatte Oberflächen und ein robuster Prozess

Mit den beiden Rohrbiegemaschinen seiner Aircraft Edition sorgt Schwarze-Robitec für präzise Biegeergebnisse. „Die Genauigkeit lässt sich durch eine gezielte Regelung der Achsen noch einmal steigern und beträgt ± 0,05 mm“, erklärt Phillip Knobloch. „Für Verdrehwinkel und Biegegenauigkeit ergeben sich 0,05°.“

Die Rohrbiegemaschinen sind für den Einsatz unter dauerhafter und langjähriger Beanspruchung ausgelegt. Die robuste Bauweise ermöglicht einen zuverlässigen Betrieb ohne Störungen oder unnötige Prozessunterbrechungen. Diese Eigenschaft ist besonders in Ländern mit schwacher Infrastruktur vorteilhaft, in denen es kein engmaschiges Netz von Fachbetrieben gibt, die bei Störungen parat stehen. „Die Ergebnisse sprechen für sich: Die Ovalität liegt unter 3 Prozent und die Oberflächen sind hervorragend – absolut falten- und kratzfrei“, betont der TDM-Gründer. „Dabei erreichen wir selbst bei unserer kompliziertesten Rohrgeometrie mit 16 Bögen sehr präzise Ergebnisse mit geringen Toleranzen.“

Unterstützung über Inbetriebnahme hinaus

Bevor TDM Schwarze-Robitec 2019 mit der Lieferung der beiden Rohrbiegemaschinen beauftragte, erfolgte eine Vorabnahme im Kölner Werk des deutschen Maschinenbauers. Anhand der Bearbeitung von zehn ausgewählten Bauteilen stellte der Biegemaschinenhersteller sicher, dass alle Vorgaben eingehalten werden, und lieferte dort bereits einwandfreie Biegeergebnisse.

Anfang 2020 nahm TDM die Biegemaschinen von Schwarze-Robitec in Casablanca in Betrieb. Mitgeliefert wurde eine photometrische Messzelle, mit der die Rohrgeometrien, Längen zwischen den Bögen, Biegewinkel und weitere wichtige Parameter bestimmt werden können. Im Anschluss an die Inbetriebnahme erhielten die Mitarbeiter von TDM eine ausgiebige Schulung vor Ort.

Mehrere Monate später folgte eine Nachschulung. „Eine der größten Herausforderungen war, dass wir die Produktion hier vor Ort ohne Fachkräfte realisieren mussten“, betont Jürgen Viehrig. „Die Schulung hatte für uns daher eine zentrale Bedeutung. Wir haben in Schwarze-Robitec einen zuverlässigen Partner gefunden, der uns über die Lieferung und Inbetriebnahme hinaus tatkräftig unterstützt.“

Das Lieferanten-Kunden-Verhältnis sei offen, ehrlich, vertrauensvoll und transparent. Kundennähe wird von Schwarze-Robitec gelebt, auch über große Entfernungen hinweg. So steht das erfahrene Serviceteam parat, um mögliche Probleme remote zu erkennen und zu lösen oder Wartungs- und Reparaturarbeiten direkt vor Ort durchzuführen. In den nächsten Jahren will der Tier-1-Zulieferer seine Kapazitäten erweitern und plant daher die Installation bis zu drei weiterer Rohrbiegemaschinen. Dabei hofft TDM, auch weiterhin mit dem erfahrenen Spezialisten aus Köln zusammenarbeiten zu können.