Wasserstrahlschneiden ist trotz nach wie vor ein „exotisches“ Verfahren. Selbst viele Fachleute haben zwar schon davon gehört, kennen aber mehr Vorurteile als Vorteile. Noch weniger wissen sie über das Mikrowasserstrahlschneiden, auch Wasserfeinschneiden genannt.

© Daetwyler

Microwaterjet-Cutting ist laut Anbieter Daetwyler wirtschaftlich, ressourcenschonend und präzise. Der vergleichsweise kalte Wasserstrahl verändert die Werkstoffeigenschaften nicht und erübrigt in den meisten Fällen Nacharbeiten. Das Mikrowasserstrahlschneiden kann aufgrund seiner hohen Genauigkeit und der universellen Einsetzbarkeit immer mehr Anwendungsfelder erschließen, weil Präzision und Flexibilität mittlerweile in fast alle Branchen gefragt ist. Die Kunden, die für den Boom des Wasserfeinschneidens sorgen, kommen aus den unterschiedlichsten Industriezweigen, unter anderem aus der Medizintechnik, Uhren und Feinmechanik, Optik, Elektroindustrie, Forschung, Prototypenbau, Design und viele andere.

Einer der wichtigsten Anbieter von Mikrowasserstrahl-Schneidanlagen ist das Schweizer Unternehmen Daetwyler, und so wundert es nicht, dass zu den wichtigsten Anwenderbranchen die Uhrenindustrie gehört. Vor allem die Hersteller hochwertiger Armband- und Taschenuhren benötigen kleine Teile in oft nur kleinen Stückzahlen, für die sich die Anfertigung von Stanzwerkzeugen nicht lohnt.

Ideal für viele Anwendungen

Wasserfeinschneiden ist hier das am besten geeignete Verfahren, weil die Uhrenfeder ermüdungsfrei, bruchsicher, knick- und biegefest, korrosionsbeständig und unmagnetisch, temperaturunabhängig, hochelastisch, dämpfungsarm und anpassungsfähig bleiben müssen. Das Material darf während des Schneidverfahren thermisch nicht belastet werden und die Schnittgenauigkeit muss hoch sein. All dies gewährleistet der Mikrowasserstrahlschnitt.

Die Bearbeitung komplexer und filigraner Konturen mit einer Genauigkeit von ± 0,01 mm sind für Microwaterjet Alltag. Folien ab 0,05 mm können geschnitten werden. An Positionier- und Wiederholgenauigkeiten von ± 0,003 mm kann man sich bei kleinen Stückzahlen wagen. Eine Toleranz besser ± 0,005 kann Daetwyler aber auch bei größeren Serien garantieren. Eine Nacharbeitung wegen Gratbildung an der Schnittkante ist in der Regel nicht erforderlich.

Per Mikrowasserstrahl lassen sich nahezu alle Materialien scheiden, das heißt alle Metalle, aber auch GFK und CFK, Keramik und Glas, Kunststoffe und Gummi.

Vom Prototypen bis zur Serie

Das „Werkzeug“ des Wasserstrahlschneidens ist Software. Änderungen sind also leicht möglich, ohne teure mechanische Werkzeuge verschrotten zu müssen. Vom letzten Prototypen bis zum letzten Serienteil muss sich maschinen- und werkzeugseitig nichts mehr ändern. Auch dimensionelle Veränderungen, zumindest nach oben, sind kein Problem. Grenzen nach unten setzt die minimale Stegbreite. Hier sind unter Umständen Vorversuche ratsam. Daetwyler bietet Schneidetest an, in denen nicht nur die Machbarkeit geprüft, sondern auch die Wirtschaftlichkeit berechnet wird. Ein solcher Schneidetest samt Kostenrechnung ist meistens in wenigen Tagen durchgeführt.

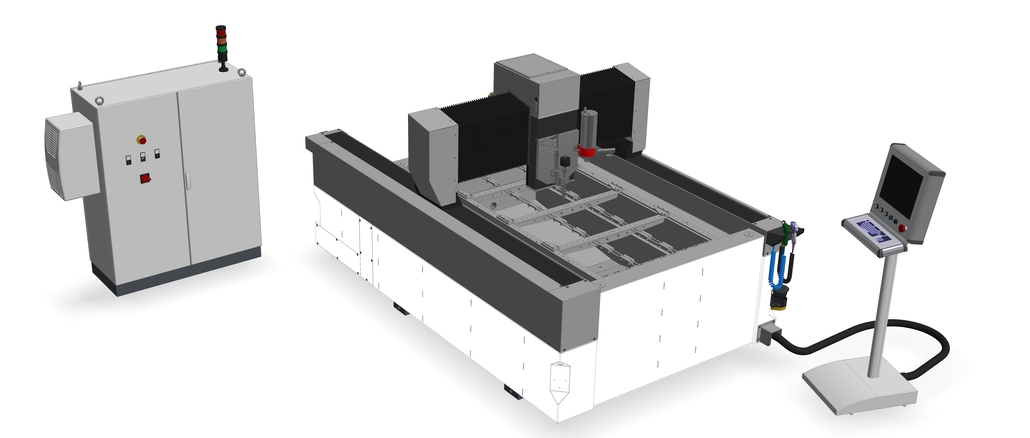

Weil der Bedarf an dieser Technologie stark steigt, sind die Entwickler von Microwaterjet dabei, ein neues Modell zu entwickeln, das eine noch größere Schnittfläche abdeckt, dem Kunden mehr Unabhängigkeit gewährleistet und doppelte Stückzahlen in einer Aufspannung ermöglicht.

Wann ist Microwaterjet die richtige Lösung?

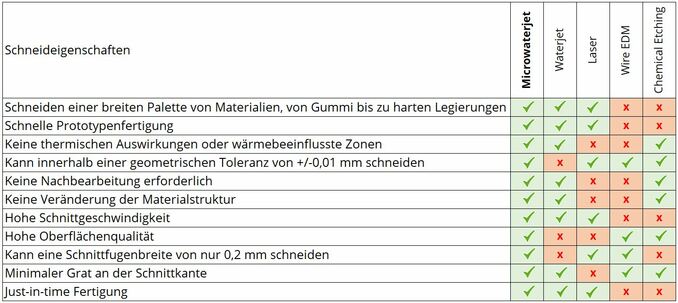

➢ Bearbeitung komplexer und filigraner Konturen mit einer Genauigkeit von ± 0,01 mm

➢ Folien ab 0,05 mm bis dickere Platten

➢ Schneiden von Materialien, die keine Hitzeeinwirkung ertragen

➢ Vielseitige Produktion mit verschiedensten Werkstoffen

➢ Schneiden nahezu aller technischen Werkstoffe, von Gummi bis zu harten Legierungen

➢ flexible Produktion „ab Zeichnung“ (CAD), quasi Just-in-time-Fertigung

➢ schnelle und kostengünstige Herstellung von Prototypen

➢ hohe Schnittgenauigkeit

➢ hohe Oberflächenqualität

➢ optimale Materialausnützung

➢ geringe Schnittkräfte

➢ schmale Schnittfuge

➢ Vermeidung von Nachbearbeitung

Web:

Web: