Einfach am gewünschten Platz aufstellen und losschweißen. Mit der Demmeler Cobot WeldSpace 4.0 gelingt durch die schnelle Inbetriebnahme der komplett ausgestatteten Schweißzelle und die einfache Programmierung ein schneller Einstieg in eine automatisierte Schweißproduktion.

Der Aufbau der neuen Demmeler-Schweißzelle bietet maximale Flexibilität: Von fünf Seiten zugänglich lässt sich die Anlage auch per Kran beladen. Mittels Cobot, einem kollaborierenden Roboter, lassen sich Schweißprozesse schon bei kleinen Stückzahlen und Einzelstücken kostengünstig automatisieren. Die während des Schweißvorgangs komplett geschlossene Umhausung entspricht den aktuellen Umwelt- und Sicherheitsstandards.

Parallel schweißen, rüsten und umspannen

Das automatische Verfahren der Umhausung von Space A auf Space B um 900 mm schafft rund 3 m² zusätzlichen Arbeitsraum und ermöglicht das Arbeiten im Pendelbetrieb. Während der Roboter auf der einen Seite schweißt, kann der Bediener geschützt durch herunterfahrbare Rolltore mit Aluminiumpanzer und integriertem Schweißerschutzglas auf der anderen Seite zeitparallel auf dem 3D-Schweißtisch von Demmeler rüsten und umspannen (Zwei-Stationen-Betrieb). Die weitere optionale Unterteilung des Arbeitsraums Space A in A1 und A2 mittels Trennwand schafft sogar einen weiteren Arbeitsplatz (Drei-Stationen-Betrieb).

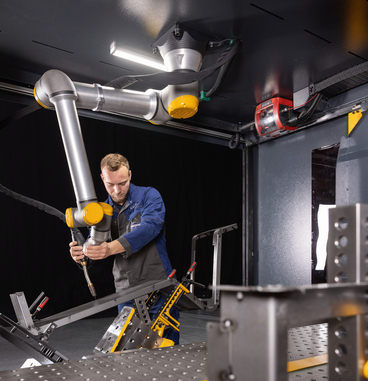

Der modulare Schweißtisch in Space A hat eine Größe von 2400 x 1200 mm und ist in den Systemgrößen D28, D22 und D16 lieferbar. Wichtige Spannwerkzeuge werden mittels integrierter Toolbox griffbereit verstaut. Um alle Arbeitsräume gut zu erreichen, ist der Cobot mittig an der Decke angebracht und fährt mit der Umhausung mit.

Der Arbeitsbereich Space B bietet Platz für größere Bauteile und Vorrichtungen, die auch direkt auf dem Hallenboden plaziert werden können. Optional wird Space B mit einem weiteren Schweißtisch (max. Abmessung 2000 x 1000 mm) oder einem neuartigen Zwei-Achsen-Manipulator ausgestattet. Dieser sorgt für die richtige Positionierung der Werkstücke: Während des Arbeitsprozesses müssen Mitarbeiter Bauteile in der Regel mehrfach umspannen oder eine Steignaht in Zwangslage schweißen.

Für ein optimales Schweißergebnis positioniert der leistungsstarke Zwei-Achsen-Manipulator Werkstücke bis 500 kg in Wannenlage und ohne Umspannen. Dank der Rundachse des Manipulators lassen sich auch gleichmäßige Rundnähte problemlos schweißen.

Die neue Art zu Programmieren

Ohne viele Klicks ermöglicht es das Demmeler-WeldSpace-Programmier-und-Bedienkonzept (DWSPK), einfach und schnell professionelle Schweißprogramme zu erstellen. Dabei hat der Anwender mit nur einem Bedienfeld vollen Zugriff auf alle relevanten Funktionen. Auch Mitarbeiter ohne Programmierkenntnisse können die Steuerung des Roboters durch die drei Tasten am Griffstück leicht erlernen.

Mit Aktivieren der Free-Drive-Funktion lässt sich der Cobot per Hand an die Stelle bewegen, an der geschweißt werden soll. Auch Zwischenwegepunkte und Abschnitte werden so per Knopfdruck programmiert. Über das Demmeler Cobot-Interface kann der Bediener auf die hinterlegten Programme der Schweißmaschine mit allen wichtigen Parametern zugreifen und diese anwählen. Die Steuerung der Cobot WeldSpace 4.0 enthält darüber hinaus Vorlagen für optimierte Standardschweißprozesse. So entstehen perfekte und reproduzierbare Schweißnähte mit deutlich erhöhter Produktivität.

Schnelle Amortisation

Die einfache Programmierung und die hohe Flexibilität der Anlage ermöglichen es, viele Werkstücke in kürzester Zeit automatisiert zu schweißen. Auf diese Weise werden nicht nur Serien, sondern auch sehr kleine Stückzahlen sowie Einzelstücke wirtschaftlich produziert. Die Cobot WeldSpace 4.0 erzeugt gute Schweißergebnisse in gleichbleibend hoher und reproduzierbarer Qualität, bei hoher Flexibilität und Leistung.

Hoher Sicherheitsstandard

Das Sicherheitskonzept bietet umfangreichen Arbeitsschutz: Durch die komplett geschlossene Umhausung mit Rolltoren aus Aluminiumpanzer und Schweißerschutzglas werden die Hauptrisiken beim Cobot-Schweißen, wie die Roboter- und Manipulatorbewegung an sich, das Verblitzen der Augen durch den Lichtbogen und die Berührung mit dem sich beim Schweißen erhitzenden Schweißdraht und Brenner, vermieden. Über die standardmäßige Anschlussmöglichkeit einer zentralen Absauganlage oder einer Einzelanlage wird der aufsteigende Schweißrauch von oben abgesaugt. LED-Leisten an allen vier Ecken der Anlage zeigen farblich den Status an, zum Beispiel ob momentan geschweißt und gerüstet wird oder ob eine Störung vorliegt. Den hohen Sicherheitsstandard der gesamten Schweißzelle bestätigt die CE-Kennzeichnung.

Web:

www.demmeler.com