Wer vor 7 oder 8 Jahren behauptet hätte, Kohle, genauer gesagt Kohlenstoff, würde um 2050 herum in der Stahlherstellung fast keine Rolle mehr spielen, wäre ein sicherer Kandidat für die mehrjährige Logie in einem Bezirkskrankenhaus geworden. Heute arbeiten alle wichtigen Stahlhersteller an der Dekarbonisierung der Produktion. Beispiel Salzgitter AG

Spätestens seit China verkündet hat, bis 2060 klimaneutral werden zu wollen, verliert das Kostenargument für die herkömmliche Stahlerzeugung an Bedeutung. So sehr auch die Stahllobby noch bis vor kurzem Sturm lief gegen neue Produktionsverfahren, sie rennt jetzt ins Leere.

Mag der Propagandaanteil der Ansage aus dem „Reich der Mitte“ nicht unerheblich und vor allem nicht unwillkommen sein, war sie wohl ernst gemeint: China besteht zu einem großen Teil aus Wüste, und die Wüsten dehnen sich infolge der Klimakatastrophe aus. Zudem schmelzen die Gletscher des Himalaya auch auf dessen Nordseite viel zu schnell, und dieses Schmelzwasser fließt durch China.

Schon lange vor dem Signal aus der Volksrepublik, hat man sich bei der Salzgitter AG Gedanken über die Substitution von Kohlenstoff in der Stahlproduktion gemacht und schon 2015 das Projekt SALCOS uns Leben gerufen. SALCOS steht für „SAlzgitter Low CO2 Steelmaking“.

Windkraft für die Stahlerzeugung?

Ziel des Projekts ist es, möglichst schnell und effizient zu einer möglichst CO2-armen Stahlproduktion zu gelangen. Effizient heißt unter anderem, sich von fossilen Energieträgern zu verabschieden und soweit wie möglich regenerierbare Energiequellen zu nutzen. Allerdings sollte die Stahlerzeugung so gleichmäßig wie möglich erfolgen, und die einzige einigermaßen gleichmäßig erhältliche Energiequelle, die Wasserkraft, ist in der Norddeutschen Tiefebene mangels Fallhöhe praktisch nicht verfügbar.

Wind und Sonne liefern aber viel zu ungleichmäßig, um direkt genützt zu werden. Um diese Wankelmütigkeit zu kompensieren, müsste man riesige Energiemengen speichern. Dazu gibt es vielfältige Möglichkeiten, physikalische und chemische, effiziente und ineffiziente.

Zu den Speichermöglichkeiten gehört die Erzeugung von Wasserstoff durch Elektrolyse. Diese hat fälschlicherweise den Ruf, ineffizient zu sein. Das liegt daran, dass hinter der veröffentlichten Meinung oft wenig Sachkenntnis steht. Wirkungsgrade von 80 bis über 90 Prozent, gemessen am oberen Heizwert der zugeführten Energie, und von immerhin 40 bis 65 Prozent in der Elektrolyse selbst sind nämlich gar nicht so schlecht.

Dass Salzgitter aus Wind Strom und aus Strom Wasserstoff machen will, hat jedoch nichts mit der Energiespeicherung zu tun, sondern mit chemischen Reaktionen. Dazu gleich mehr.

Strikter Zeitplan

Um eine CO2-Reduktion von mindestens 95 Prozent bis 2050 hat man einen strikten Zeitplan aufgestellt – durchaus in der Hoffnung, noch schneller zum Ziel zu gelangen:

| 2015 | Projektstart SALCOS |

| 2016 | Projektstart GrInHy (Green Industrial Hydrogen) |

| 2017 | Start der SALCOS-Machbarkeitsstudie (MACOR) |

| 2019 | Start GrInHy 2.0 |

| 2020 | Start SALCOS-Begleitforschung BeWiSe = MACOR-Nachfolge) |

| 2020 | Inbetriebnahme des Windpark Salzgitter |

| 2020 | Inbetriebnahme der weltgrößten Hochtemperatur-Elektrolyse-Anlage (GrInHy 2.0) |

| 2021 | Inbetriebnahme „WindH2“-Elektrolyse |

| 2022 | Inbetriebnahme der ersten flexibel mit H2 oder Erdgas (überwiegend CH4) betreibbaren Direktreduktionsanlage |

| 2026 | Erste SALCOS-Ausbaustufe: CO2-Reduktion um 30 Prozent |

| ab 2030 | Zweite SALCOS-Ausbaustufe: CO2-Reduktion um 50 Prozent |

| bis 2050 | Vollständige SALCOS-Umstellung: CO2-Reduktion um 95 Prozent |

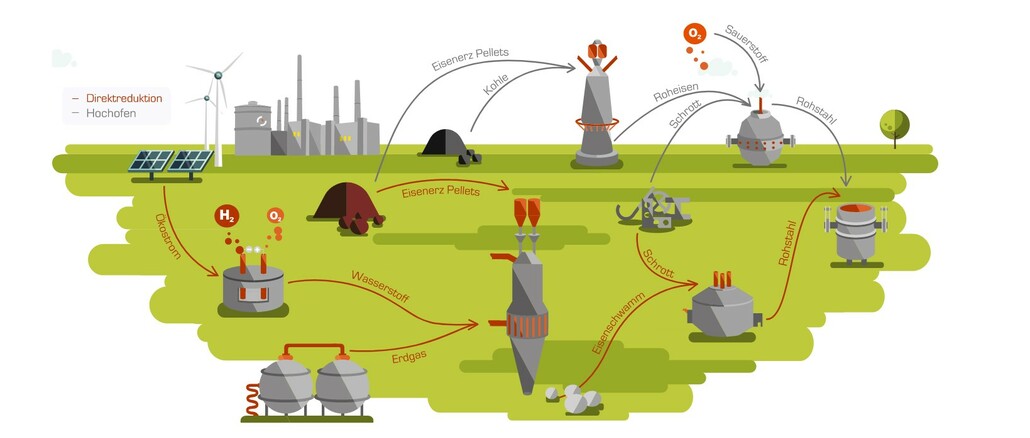

„Direktreduktion“ – das ist das entscheidende Stichwort und die Erklärung für die Erzeugung von H2 durch Windkraft. Es geht gar nicht um Energiespeicherung in Form von H2; vielmehr wird der Wasserstoff anstelle von Kohlenstoff benötigt, um aus Rost, vornehmer ausgedrückt Eisenerz, Roheisen zu gewinnen. In einer Übergangsphase wird noch Erdgas eingesetzt; Erdgas besteht zum größten Teil aus Methan (CH4). Das Roheisen liegt dann in Form von Eisenschwamm vor, der, mit Schrott vermischt, in einem Elektrolichtbogenofen eingeschmolzen und so zu massivem Stahl veredelt wird.

Statt CO2 entsteht bei der Reduktion durch Wasserstoff H2O. CO2, das nicht entsteht, muss weder abgebaut werden (etwa durch Photosynthese) noch eingelagert werden. Das entstandene Wasser kann prozessintegriert weiterverwendet werden.

Langfristig sollen die vorhandenen drei Hochöfen schrittweise durch eine Kombination aus Direktreduktionsanlagen und Elektrolichtbogenofen ersetzt werden. Durch diesen Verfahrenswechsel könnten die CO2-Emissionen bis 2050 um über 95 Prozent gesenkt werden. Zumindest aus technischer Sicht ist das realistisch. Für die Wirtschaftlichkeit ist die Unterstützung der Politik nötig. Derzeit stehen die Chancen relativ günstig, globale Lösungen zu finden.

Pünktlich im März dieses Jahres wurde das Sektorkopplungsprojekt „Windwasserstoff Salzgitter – WindH2“ unter Beisein von Vertretern der Industrie (Salzgitter, Avacon und Linde) und Politik (Bundeswirtschaftsministerium, Land Niedersachsen) in Betrieb genommen. Die Kosten belaufen sich auf etwa 50 Millionen Euro, der Bau der Elektrolyseanlage wurde von der KfW gefördert. Die äußerten sich geradezu euphorisch.

Basis sind sieben Windenergieanlagen mit 30 MW Gesamtleistung. Sie versorgen zwei 1,25-MW-PEM-Elektrolyse-Einheiten, die pro Stunde 450 m³ hochreinen Wasserstoff erzeugen können. Schon heute wird Wasserstoff für Glühprozesse und in den Feuerverzinkung eingesetzt. Derzeit liefert noch Linde den Großteil des Wasserstoffs per LKW und auch künftig wird das Unternehmen die kontinuierliche Versorgung sichern.

Flachstahl schon heute grüner

In Kürze wird die Salzgitter AG „grünen Flachstahl“ in verschiedenen Güten und Abmessungen anbieten. Für die Herstellung dieser Sorten wird weniger als ein Viertel CO2 im Vergleich zur bisherigen Produktion erzeugt werden. Dazu wird eine der beiden Stranggießanlagen des Stahlwerks Peine für den Guss von Brammen umgerüstet.

Als erster europäischer Stahlhersteller erhielt die Salzgitter AG vom TÜV Süd dafür zwei Konformitätsaussagen nach dem Veristeel-Verfahren (entwickelt auf Basis der DIN EN ISO/IEC 17029). Der TÜV Süd bestätigt darin eine Reduktion um über 75 Prozent in der CO2-Bilanz der Bramme und um mehr als 66 Prozent in der CO2-Bilanz des feuerverzinkten Coils.

GrInHy 1.0 – PEM-Elektrolyse

2016 startete die Salzgitter AG das Projekt GrInHy (Green Industrial Hydrogen) zur Erzeugung von Wasserstoff durch Elektrolyse.

Kern der Anlage ist ein PEM-Elektrolyseur (PEM = Proton Exchange Membrane) mit einer Kapazität von 400 Nm³/h (Nm³ = Normkubikmeter) und 2 MWel installierter Leistung.

Der zentral auf dem Werksgelände errichtete Elektrolyseurzerlegt bei angelegter Spannung Wasser in Wasserstoff und Sauerstoff. Benötigt wird für diesen Prozess hochreines, destilliertes Wasser, das aus im eigenen Wasserwerk gewonnenen Brauchwasser aufbereitet wird. Der Strom stammt aus dem werksinternen Stromnetz, das mittlerweile indirekt durch Windenergie unterstützt wird.

Der Wasserstoff verlässt die Elektrolyse mit etwa 3 Mpa (ca. 30 bar) und wird über einen Pufferspeicher mit 1 MPa ins vorhandene Wasserstoffnetz geleitet. Der erzeugte Sauerstoff wird zunächst nicht genutzt.

GrInHy 2.0 – Hochtemperatur-Elektrolyse

2020 nahm die Salzgitter AG den bis dahin größten Hochtemperatur-Elektrolyseur in Betrieb, der den Dampf aus der Abwärme der Stahlerzeugung nutzt. Der so erzeugte Wasserstoff soll den „grauen“, aus Erdgas gewonnenen Wasserstoff ersetzen.

Die Hochtemperatur-Elektrolyse erfolgt bei 100 bis über 800 °C. Je höher die Temperatur, desto höher der Wirkungsgrad. Je höher die Temperatur, desto größer aber auch der Aufwand für die Beherrschung des Prozesses. Bei 100 °C werden bereits Wirkungsgrade über 80 Prozent (gemessen am oberen Heizwert) erreicht (Elektrolyseur ca. 40 Prozent), bei 850 °C sind es über 90 Prozent beziehungweise 65 Prozent.

Salzgitter nennt keine Temperaturen, gibt aber einen Wirkungsgrad von 84 Prozent an, gemessen am unteren Heizwert. Da das Unternehmen die Abwärme aus der Stahlerzeugung nutzen kann, arbeitet die Anlage auch damit sehr effizient – ohne extreme Betriebsbedingungen.

SALCOS

Unter dem Projektnamen SALCOS beschäftigen sich die Salzgitter AG und ihre Partner, etwa Linde, Avacon, Evonik, mit der Dekarbonisierung der Stahlproduktion durch Wasserstoff bis 2050.

Das gemeinsame Konzept wurde bereits 2015 entwickelt. Es umfasst die Wasserstofferzeugung sowie die Umstellung der Stahlproduktion schrittweise von Hochöfen auf die Direktreduktion anfangs auf Erdgas- (im wesentlichen Methan), später auf Wasserstoffbasis. Dadurch könnte der bisher benötigte Kohlenstoff vollständig ersetzt werden und die Kohlendioxid-Emissionen sänken um 95 Prozent. Statt Kohlendioxid entstünde Wasser.

Ergebnis der Direktreduktion ist Eisenschwamm, der zusammen mit Schrott in Elektrolichtbogenöfen eingeschmolzen würde. Die ersten dieser Anlagen könnten 2026 in Betrieb gehen.

Einige Stimmen zu SALCOS:

Prof. Dr.-Ing. Heinz Jörg Fuhrmann, Vorstandsvorsitzender der Salzgitter AG:

„Wir sind stolz darauf, Vorreiter der industriellen Nutzung von grünem Wasserstoff in der Stahlindustrie zu sein. Wie mit unserem SALCOS-Projekt aufgezeigt, sind wir technologisch in der Lage, mittels Wasserstoff signifikante CO2-Reduzierungen zu erzielen. Die bislang in Deutschland einzigartige Sektorkopplung ‚Windwasserstoff Salzgitter – WindH2‘ ist ein bedeutender Baustein auf dem Weg in eine klimafreundliche Stahlproduktion.“

Staatssekretär Andreas Feicht, Bundesministerium für Wirtschaft und Energie:

„Das Projekt ‚Windwasserstoff Salzgitter – WindH2‘ wurde durch das Bundesministeriums für Wirtschaft und Energie mit 1,1 Mio. Euro aus der Bundesförderung für Energieeffizienz in der Wirtschaft unterstützt. Mit der Sektorkopplung von Windenergie und Wasserstofferzeugung setzt das Vorhaben eines der Ziele der Nationalen Wasserstoffstrategie der Bundesregierung um: Die Verwendung von klimafreundlich hergestelltem Wasserstoff aus erneuerbaren Energien ist ein Schlüsselelement für die Dekarbonisierung in der Industrie.“

Dr. Johannes Teyssen, Vorstandsvorsitzender E.on SE:

„Grüne Gase haben das Zeug, zum ‚Grundnahrungsmittel‘ der Energiewende zu werden und einen erheblichen Beitrag zur Dekarbonisierung von Industrie Mobilität und Wärme zu leisten. Das gemeinsam realisierte Projekt symbolisiert einen Meilenstein auf dem Weg zu einer nahezu CO2-freien Stahlherstellung und zeigt, dass durch intelligente Sektorkopplung fossile Brennstoffe ersetzt werden können.“

Dr. Bernd Althusmann, Niedersächsischer Minister für Wirtschaft, Arbeit, Verkehr und Digitales:

„Mit Blick auf die Klimaziele ist die Dekarbonisierung der Stahlherstellung mit Hilfe grünen Wasserstoffs für die deutsche Stahlindustrie ein Meilenstein. Umso mehr freue ich mich, dass Niedersachsen durch die Salzgitter AG bundesweit Wegbereiter dieser Entwicklung ist und mit WindH2 ein vielversprechendes Projekt an den Start bringt. Salzgitter liefert mit seiner Pionierarbeit die Blaupause für zukünftige klimaschonende Produktionstechnologien am deutschen Industriestandort und sichert damit gleichzeitig qualifizierte Arbeitsplätze in Niedersachsen.“

Marten Bunnemann, Vorstandsvorsitzender Avacon AG:

„Mit dem Windpark auf dem Industriegelände der Salzgitter AG liefern wir regenerativen Strom zur Produktion von grünem Wasserstoff. Dieser wird unmittelbar innerhalb der Produktionsprozesse eingesetzt und ersetzt fossile Energieträger. Der Einstieg in die Wasserstoffwirtschaft entsteht in regionalen Insellösungen wie in Salzgitter, die sich zunehmend zu einem Gesamtsystem verbinden. Wir werden diesen Prozess gemeinsam mit unseren Partnern in Politik, Wissenschaft und Industrie weiter vorantreiben.“

Olaf Lies, Niedersächsischer Minister für Umwelt, Energie, Bauen und Klimaschutz:

„Das, was viele vor einigen Jahren für eine wilde Zukunftsvision gehalten haben, geschieht hier: die schrittweise Dekarbonisierung der Stahlerzeugung. Klimaschutz im Energie- und Industriesektor ist viel mehr, als nur Strom aus Erneuerbaren Quellen. Hier geht es um die Sicherung von hochqualifizierten Arbeitsplätzen und die Weiterentwicklung unseres Industriestandortes. Mit steigenden Kosten für CO wird auch grüner Stahl zudem immer wirtschaftlicher werden. Die Welt schaut daher gespannt darauf, was hier entsteht. Die hier geleistete Pionierarbeit hat alle Chancen, sich zu einem Exportschlager ‚Made in Germany‘ zu entwickeln.“

(Quelle: Salzgitter AG)