Als Hersteller hoch exklusiver Treppen auf Metallbasis hat sich die MetallArt Treppen GmbH, Salach, weltweit einen sehr guten Ruf erarbeitet. Um diesen zu erhalten, müssen alle Abläufe im Unternehmen perfekt ineinandergreifen. Qualifizierte Mitarbeiter sind dafür eine ebenso wichtige Basis wie eine hochwertige technische Ausstattung. Dazu zählen neben einer Laserschneidanlage auch Schweißkantenformer der TKF-Baureihe von Trumpf.

© Trumpf

Bei dem heute als MetallArt bekannten Unternehmen aus dem schwäbischen Salach hat sich seit der Gründung vor rund 100 Jahren viel verändert. Als einfache Schmiedewerkstatt gestartet, entwickelte sich diese zum vielseitigen Metallbauer und mündete schließlich in einem hochspezialisierten Betrieb, der Premiumtreppen produziert, wie es kaum ein anderer kann.

Inzwischen stehen zahlreiche Projekte in Deutschland, Europa und der ganzen Welt im Referenzkatalog. Die freitragenden Treppen von MetallArt sind stets Unikate und geben edlen Hotels, privaten Traumvillen sowie innovativen Bürogebäuden ein deutliches „Mehr“ an Exklusivität. So erhielten etwa der Frankfurter Taunusturm sowie das Hotel La Maison in Saarlouis einzigartig schöne Treppen. Und bei einem Großprojekt im Bürohochhaus des Pharmakonzerns Roche in Basel wurden gar 16 Wendeltreppen über 30 Geschosse integriert.

Allein in den vergangen acht Jahren erhöhten sich Umsatz und Mitarbeiterzahl von MetallArt massiv. Zudem sind laut Geschäftsführer Andreas Wahsner die Auftragsbücher mehr als voll. Grund genug, optimistisch und gleichzeitig wachsam in die Zukunft zu blicken. „Wir wachsen weiter, passen aber auch ständig unsere Logistik den entsprechenden Gegebenheiten an und investieren in Mitarbeiter, Maschinen und Werkzeuge“, erklärt Wahsner.

Um die Wünsche und Anforderungen der anspruchsvollen Klientel optimal erfüllen zu können, werden die Planer von MetallArt meist schon in die ersten Planungsphasen der Architekten und Bauherren eingebunden. Die Spezialisten gleichen zu diesem Zeitpunkt bereits Designwünsche mit statischen Gegebenheiten ab und besprechen zeitliche Ablaufpläne.

Nach der finalen Auftragsbestätigung ist die Konstruktion der Treppenspezialisten gefordert, denn kein Projekt gleicht dem anderen. Erfahrene Ingenieure und Techniker konstruieren auf Basis der Kundenwünsche die einzelnen Elemente der Treppe und geben die digitalen Bauteilzeichnungen an die interne Arbeitsvorbereitung weiter. Geschäftsführer Wahsner verdeutlicht: „Hier arbeiten primär ehemalige Facharbeiter der Fertigung, die sich weiter qualifiziert haben und nun als Schnittstelle zwischen Konstruktion und Produktion fungieren.“

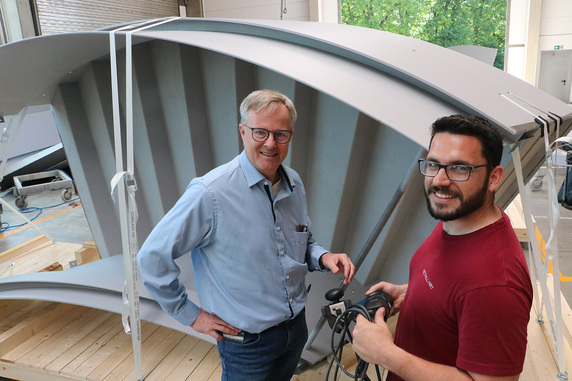

© Trumpf

Nach dem Laserschneiden werden Schweißkanten vorbereitet

Erste Station in der Produktion von MetallArt ist der Rohmaterial-Zuschnitt bzw. die Laserbearbeitung. Heißt: Die bis zu vier Meter langen und zwei Meter breiten Stahlblechtafeln werden auf einer Laserschneidanlage TruLaser 4050 von Trumpf auf die erforderlichen Maße zugeschnitten. Danach gehen die Bleche direkt zur Schweißnahtvorbereitung, wie Giovanni Aiello, Werkleiter bei MetallArt, erklärt: „Hundertprozentig hochfeste Schweißnähte sind für uns ein absolutes Muss, und die Basis dafür liegt in exakten Schweißkanten.“

Da die einzelnen Bauteile sehr unterschiedlich groß und schwer sind, ist es Industriemeister Aiello wichtig, dass für die Kantenvorbereitung das Werkzeug zum Werkstück gebracht werden kann. Schon vor rund zehn Jahren entdeckten Mitarbeiter hierzu die großen Kantenformer TruTool TKF 1500 von Trumpf. Dieses Werkzeug ist in der Lage, bis zu 15 Millimeter lange Fasen zu erzeugen. Die Bleche dürfen zwischen vier und 160 Millimeter dick sein.

Für kleinere Kanten kamen bis vor gut vier Jahren noch häufig Winkelschleifer zum Einsatz. Giovanni Aiello ist froh, dass diese Zeiten vorbei sind: „Beim Schleifen ist es enorm schwierig auf der gesamten Bearbeitungslänge den richtigen Winkel einzuhalten. Denn der feine Schleifstaub ist nicht nur extrem unangenehm, er behindert auch die freie Sicht. Unsere Mitarbeiter mussten daher ständig stoppen und prüfen, ob Winkel und Maße in Ordnung sind. Die Unterbrechungen und Korrekturen haben diesen Arbeitsprozess letztlich nicht nur unangenehm, sondern auch sehr zeitaufwändig gemacht.“

© Trumpf

Mit Kantenformer TKF 700 schnell zur perfekten Fase

Inzwischen produziert MetallArt auch die kleineren Kanten hochproduktiv. Mit Markierungen und Hinweisen zur herzustellenden Kante versehen, tauchen die Facharbeiter mit dem TKF 700 ins Material ein und wieder aus. So erzeugen sie bis zu sieben Millimeter lange Fasen. Die Materialstärke darf bei diesem Werkzeug bis zu 20 Millimeter betragen.

Laut dem Werkleiter ist der Arbeitsablauf mit dem TKF 700 tatsächlich so einfach, wie eben beschrieben: „Unsere Mitarbeiter justieren die benötigte Fasenhöhe und die Blechdicke werkzeuglos. Dann schalten sie die rund fünf Kilogramm leichte Maschine ein und drücken sie an den gekennzeichneten Stellen ins Material. Schon „knabbert“ die TKF 700 mit etwas Druck gleichmäßig nach vorne.“

Da die Wärmeentwicklung bei dem als Stoßstahlprinzip bekannten Verfahren sehr gering ist, gibt es keinerlei Gefügeveränderungen im Metall. Die Oberflächen sind nach der Bearbeitung ohne jegliche Nacharbeit metallisch blank. Winkel und Fasenlänge entsprechen stets den Vorgaben. „Für spätere Schweißarbeiten ist das die entscheidende Grundlage. Damit können wir hochbeanspruchbare Verbindungen herstellen“, bekräftigt Aiello.

Die Trumpf-Kantenformer sind für den Werkleiter und seinen Geschäftsführer aber nicht „nur“ im Ergebnis hochwertiger, schneller und wirtschaftlicher als andere Verfahren. Sie überzeugen auch im Hinblick auf Handhabung, Ergonomie und Sicherheit. „Während des Bearbeitungsprozesses entstehen weder Staub noch Dämpfe oder Gase und es fliegen natürlich auch keine Funken. Entsprechend fühlen sich unsere Mitarbeiter bei dieser Arbeit viel wohler als früher“, erläutert Giovanni Aiello, während Andreas Wahsner ergänzt: „Das ist für uns ein ganz wichtiger Faktor, der dazu beiträgt, die Fluktuationsrate in unserem Unternehmen auf einem möglichst niedrigen Niveau zu halten.“

© Trumpf

Alte Biegemaschine leistet tadellose Arbeit

Sind alle Fasen für spätere Schweißnähte angebracht, kommen die einzelnen Bleche in die Umformhalle. Hier werden sie gewalzt, gebogen und gekantet. Regelmäßig im Einsatz – die Biegepresse TrumaBend V200 von Trumpf. Die Maschine ist zwar nicht mehr jung, „aber sie arbeitet bei uns tadellos – seit über 20 Jahren“, freut sich Geschäftsführer Wahsner.

Danach geht’s in die Schweißerei. Hier werden die Einzelteile zu vorkonfektionierten Baugruppen fest verschweißt, und hier zeigt sich letztlich auch die Qualität der Schweißnahtvorbereitung. Tatsächlich hört man von den Schweißfacharbeitern und -ingenieuren, keinerlei Klagen, seitdem die TruTool TKF im Einsatz sind.

Schließlich gilt es noch die Schweißnähte zu verschleifen und mit einer Grundierung zu versehen, die der finalen Farbe sehr ähnlich ist. „Darüber freuen sich dann unter anderem die Maler auf der Baustelle, weil es für sie leichter ist, einen perfekten Endanstrich auszuführen“, erklärt Wahsner.

Generell hat MetallArt immer die Baustelle des Kunden im Blick. Nicht zuletzt deshalb bauen seine Mitarbeiter jede Treppe vor der Auslieferung testweise im Werk auf. Sollten irgendwelche Baugruppen nicht perfekt ineinanderpassen, lassen sich die Problemstellen schnell und einfach lösen. Vor Ort funktioniert der Aufbau dann stets einwandfrei. Am Ende sind dort nur noch die finalen Schweißarbeiten auszuführen. Dank den qualifizierten Schweißern von MetallArt und den durch Trumpf Kantenformer perfekt vorbereiteten Fasen geht auch dieser finale Schritt sicher, schnell und zuverlässig.

Web:

www.trumpf.com