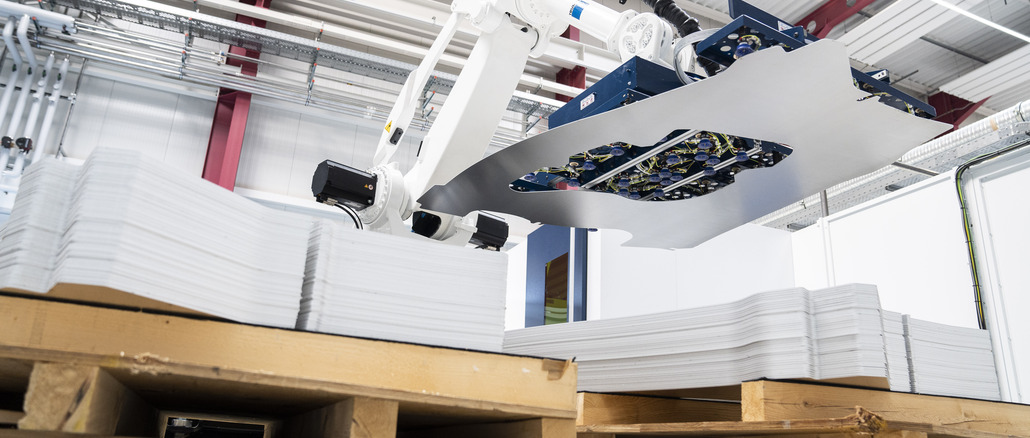

Die Fertigung „direkt von der Rolle“ mit der neuen Tru Laser 8000 Coil Edition von Trumpf gestattet es, hohe Stückzahlen flexibel, nachhaltig und vor allem kosteneffizient aus einem Coil zu schneiden. Die Materialersparnisse liegen bei 15 Prozent.

© Trumpf

Die Automobilindustrie benötigt eine kosteneffiziente Produktion. Auf der anderen Seite verlangt die, für geringeren Verbrauch nötige Leichtbauweise entsprechend leichte Werkstoffe für die Karosserien. Besonders leichte, hochfeste Aluminiumlegierungen erfüllen die Sicherheitsanforderungen der Automobilindustrie. Aber Aluminiumlegierungen sind in der Regel schlechter formbar und teurer als Stahl, sollten also sparsam zugeschnitten werden. Mit Alumium-Hotforming hat Fischer, Achern, einen optimalen Umformprozess im Haus; jetzt brauchte man für eine optimale Produktion ‚nur‘ noch eine kosteneffiziente Möglichkeit zum Schneiden des Aluminiums.

Da Fischer Group die neue TruLaser 8000 Coil Edition von Trumpf gerade erst in Betrieb genommen hat, hat man noch keine belastbaren Zahlen, was die Kostenersparnis bei Aluminium bringt, wenn man statt Blechtafeln Coils einsetzt. Aber „wir mussten zum Beispiel die Coils vorher von Unterlieferanten in NRW und Niedersachen schneiden lassen. Abgesehen von der jetzt besseren Werkstoffausnutzung werden wir in den nächsten Jahren hunderte LKW-Fahrten einsparen“, fasst Hans-Peter Fischer, Geschäftsführer und Eigentümer der Fischer Group, zusammen.

Konzipiert für den 24/7-Betrieb und Großserien

Ein gängiges Tool in der Großserienfertigung sind Pressen mit Stanzwerkzeug. Aber für jede kleine Anpassung der jeweiligen Komponenten braucht man ein angepasstes oder gar neues Werkzeug, was Zeit braucht und Geld kostet. Dazu kommt, dass Pressen sehr massive, teure Fundamente brauchen, ganz im Gegensatz zu dem relativ leichtgewichtigen Laser. Der Laser ist außerdem deutlich flexibler und braucht fast keine Umrüstzeit. Da er berührungslos arbeitet, kommt er ohne Werkzeugwechsel aus und das Umrüsten passiert einfach durch Neuprogrammieren der Steuerung in wenigen Sekunden, eine Stanzpresse umzurüsten dauert dagegen in der Größenordnung von einer Stunde.

Herkömmliche Anlagen wie Stanzen lohnen sich nur für Großserien und sind für Kleinserien und Prototypenfertigung weniger geeignet. Allerdings sind die Maschinen fürs Laserschneiden bislang nur bedingt für Großserien ausgelegt. Mit der neuen TruLaser 8000 Coil Edition können Produzenten die Vorteile der flexiblen Lasermaterialbearbeitung auch bei großen Stückzahlen nutzen.

Die neue Lösung fürs Laserblanking kann 25 Tonnen aufgerolltes Blech ohne menschliche Mitarbeit vollständig verarbeiten. Auf dem bis zu 1,5 Kilometer langen Coil lassen sich die Bauteile effizienter anordnen als auf herkömmlichen Blechtafeln und sparen so rund 15 Prozent Material. Der Wegfall der Werkzeugkosten, die optimale Materialausnutzung, reduzierte Taktzeiten und eine hohe Flexibilität in der Produktion steigern so die Rentabilität in der Produktion deutlich. Bei Stahl hat Trumpf hier schon Erfahrung. „Mit dieser Anlage können unsere Kunden im Jahr knapp 1700 Tonnen Stahl einsparen, was rund 4000 Tonnen CO2 und 1,6 Millionen Euro Materialkosten entspricht“, sagt Richard Bannmüller, Vorsitzender der Geschäftsführung bei Trumpf Lasertechnik Deutschland.

Die neue Anlage wurde in Kooperation mit Siemens und Arku entwickelt. Gemeinsam mit Trumpf entwickelte Siemens die Steuerung und Arku war für das Coil-Modul verantwortlich. Es fasst Coils bis 2150 Millimeter Breite und lässt sich mit verschiedenen Materialien bestücken. Die Anlage schneidet unabhängig von den Konturen Dünnblech mit Dicken bis 6,5 Millimeter. Sie ist für alle Unternehmen interessant, die größere Stückzahlen flexibel fertigen wollen. Die Fischer Group in Achern gehört zu den ersten drei Anwendern der neuen Lösung. Im März kommt die Anlage auf dem Markt.

© Fischer

Anlage mit intelligenten Features

Beim Schneiden des Blechs sorgt das neuartige Transportsystem für einen besonders schnellen Materialdurchlauf. Die gesamte Anlage lässt sich vom Coil bis zur Ablage der Blechteile auf Paletten bequem von einem mobilen Bedienmodul aus überwachen und steuern. Die Entnahme- und die Ablagepositionen des Blechs werden automatisch programmiert und auf dem Bildschirm angezeigt.

Die Software TruTops berechnet die Eingangsdaten für vorgefertigte Zyklen oder Teileprogramme. Der Anwender muss sich deshalb nicht um spezifische Roboterbewegungen oder deren Programmierung kümmern. Dadurch sind keine besonderen Vorkenntnisse oder Schulungen für das Handling des Roboters notwendig.

Zum Steuern des Entladens mittels Tragleistenband und Roboter setzten Trumpf und Siemens die neue Software CNC Sinumerik One ein, die vollständig im TIA Portal integriert ist. Mit den Daten aus dem TIA Portal lässt sich via Create MyVirtual Machine der digitale Zwilling erzeugen. So lässt sich die Anlage virtuell testen und in Betrieb nehmen und so gut in bestehende Fertigungslinien integrieren.

Mit der HFQ-Technologie (Hot Form Quench) ist die Fischer Group in der Lage, komplexe Geometrien mit hoher Effizienz aus Aluminiumlegierungen zu formen. Dabei lassen sich mehrere Funktionen und Eigenschaften in dasselbe Bauteil integrieren. Das bedeutet weniger Produktionsschritte, effektivere Abläufe, sowie wettbewerbsfähige Produktionskosten. Und mit der neuen TruLaser 8000 Coil Edition komplettiert Fischer seine Alu-Produktionslinie. Anlage und Gebäude hat man sich deshalb rund 8 Millionen Euro kosten lassen, als Investition in die Zukunft.

Web:

www.trumpf.com