Der Stahlgigant ArcelorMittal will seine Produktionsprozesse sicherer und effizienter machen. In seiner Kaltwalzanlage für Fallrohre im belgischen Gent wurde daher die Brennerüberwachung der Öfen optimiert. Im Fokus: Eine effiziente sichere Automatisierung inklusive effizientere Diagnose mit Hilfe des Rund-um-Servicepaketes PSS 4000 des Automationsexperten Pilz, der auch für die Durchführung des Umbaus verantwortlich war.

In der Kaltwalzanlage bei ArcelorMittal in Gent werden die Stahlcoils nach Kundenanforderungen veredelt. Insgesamt ist der Produktionsprozess für Fallrohre im so genannten Kaltwalzwerk in fünf Schritte unterteilt: Beizen, kaltwalzen, glühen, anlassen, dann die Endbearbeitung.

Stahlharte Produktionsbedingungen

Beim Warmwalzen als Schritt vor dem Beizen bildet sich auf den Stahlblechen eine Oxidschicht, die dann im Kaltwalzwerk während des Beizens entfernt werden muss, bevor die Stahlbleche weiterverarbeitet werden können. Im nächsten Schritt, dem Kaltwalzbereich, wird das gebeizte und warmgewalzte Blech im erkalteten Zustand durch Druck- und Zugkräfte auf seine gewünschte Stärke reduziert.

Um das Stahlband überhaupt kalt verformen zu können, muss es zunächst einer Wärmebehandlung unterzogen werden. Dieser Vorgang erfolgt in zwei Haubenglühbereichen – das heißt, in Glühöfen für Stahlcoils, wo das Stahlband in einen geschlossenen Ofen „verweilt“ – und in einer kontinuierlichen Glüh- und Veredelungsanlage, den das Stahlband durchläuft und, im Unterschied zum geschlossenen Haubengglühen, relativ zügig „passiert“. Die aus dem Haubenglühbereich kommenden Stahlcoils werden danach angelassen (spezielle Wärmebehandlung bei Stahl), wodurch die mechanischen Oberflächeneigenschaften des Stahlblechs verbessert werden. Die Bandstahlrollen werden im letzten Schritt verpackt und sind für den Versand an den Kunden bereit.

Yves De Sloover ist Techniker im Kaltwalzwerk bei Arcelor Mittal: „Unsere Abteilung ist für die Wartung der Prozesse in diesem Bereich zuständig, an der kontinuierlichen Glühanlage kümmern wir uns auch um die SPS und um die Einstellung der Brenner. Unser Ziel ist es, die Produktion kontinuierlich am Laufen zu halten. Dazu gehören auch ständige Optimierungen am Ofen.“

Eine Herausforderung war das häufige Abschalten der Anfahrbrenner, die die Hauptbrenner zünden. Daher stand dieser Prozessschritt mit Blick auf die Optimierung mit im Fokus: De Sloover erklärt: „Zu Beginn des Prozesses wird der Ofen mit einer offenen Flamme auf 1200 °C erhitzt. Insgesamt sind es 50 Hauptbrenner, die von 30 Anfahrbrennern gespeist werden. Immer, wenn die Temperatur des Ofens nach einem Stillstand unter 760 °C fällt, werden diese Hauptbrenner zum Wiederanfahren des Ofens verwendet“. So schreibt es auch die Norm vor, nach DIN EN 746 sei dies obligatorisch, fügt der Techniker hinzu.

Fehlerdiagnose war Herausforderung …

In der Vergangenheit wurden die Anfahrbrenner über ein Modul gesteuert und die Flammenüberwachung erfolgte über UV-Zellen an der Zündung. Wenn eine UV-Zelle defekt war, stand die gesamte Anlage und musste neu gestartet werden. Ein Wiederanlauf, der jedes Mal mindestens 40 Minuten dauerte, weil erst noch unverbrannte Gase mit Stickstoff ausgetrieben werden mussten. Auch die defekte UV-Zelle musste jedes Mal ersetzt werden. Eher ein Suchspiel, weil man nie wusste, welche UV-Lampe ausgefallen war. Infolgedessen waren die Ausfallzeiten beträchtlich. Und auch die Fehlersuche war nicht effizient: Das verwendete Brennersteuerungs-Modul gab zwar die Informationen über die Gas- und Luftversorgung und die der UV-Detektoren an die SPS weiter, aber die Analysemöglichkeiten waren begrenzt und zeitaufwendig. „Außerdem konnten wir keine Änderungen an der Steuerung vornehmen, weil sie nur als Blackbox fungierte, also lediglich für die Datenaufzeichnung der SPS-Signale zuständig war“, erklärt De Sloover.

… das neue Automationssystem die Lösung

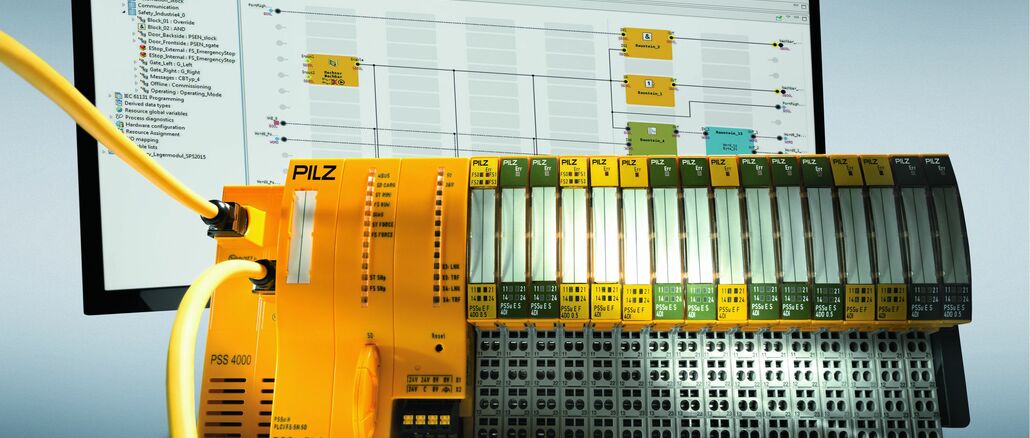

Die Ausfallzeit musste also drastisch reduziert werden. „Zuerst haben wir auf Ionisation anstelle von UV-Detektoren umgestellt, im zweiten Schritt haben wir das ‚alte‘ Brennersteuerungsmodul ersetzt,“ berichtet Ives De Sloover weiter. Als ‚Ersatz‘ fiel die Wahl auf das Automatisierungssystem für Automation und Sicherheit PSS 4000 von Pilz. Der deutsche Anbieter von Automatisierungslösungen war dem belgischen Stahlverarbeiter bereits durch eine frühere Zusammenarbeit positiv in Erinnerung geblieben: „Wir hatten bereits bei einer anderen Anlage eine Sicherheitslösung von Pilz verbaut und waren hier absolut zufrieden, mit der Qualität der Komponenten, dem Service und auch dem Support. Das Automatisierungssystem kannten wir bereits und dank seiner Skalierbarkeit stellt es eine zukunftsorientierte Automatisierungslösung dar“, blickt der Techniker zurück.

Kompetenz aus einer Hand bringt Vorteile

Beim Umbau der Kaltwalzanlage führte Pilz komplett die Regie. Unterteilt ist der Hochofen in fünf Zonen mit jeweils 10 Brennern. Zone 3 war die erste, die umgebaut wurde. Dabei war es erste Maßnahme, die Spezifikationen des zuvor verwendeten Moduls zu dokumentieren. Diese Spezifikationen für die Konstruktion hat Pilz dann auf die Steuerung PSSuniversal PLC des Automatisierungssystems übertragen. Ziel war eine längere Betriebszeit und dafür ausreichende, weil schnelle Diagnosemöglichkeiten.

Neben der PSSuniversal PLC wurde deshalb eine effiziente Visualisierung in einem neuen, hierfür vorgesehenen Schaltschrank installiert, die den Status der Brenner anzeigt.

Weil die Brenner entsprechend der Norm verschiedene Stufen und Sequenzen durchlaufen und dabei bestimmte Bedingungen erfüllen müssen, wurde bei der Visualisierung sichergestellt, dass die Bediener diesen Status nun auf einen Blick auf dem Display ablesen können. „Zusätzlich ist eine grafische Anzeige der Flamme bei allen 10 Brennern und eine Anzeige der Sensordaten der Brennersteuerung im Display dargestellt, so dass nun wesentlich schneller reagiert werden kann, wenn ein Wert an irgendeiner Stelle zu niedrig wird,“ freut sich De Sloover.

Schließlich wurde auch in den Zonen 4 und 5 ein weiterer zusätzlicher Schaltschrank mit zwei PSSuniversal PLC für beide Zonen installiert, wobei deren Status auch auf dem Display der Zone 3 abgelesen werden kann.

Flexible Software-Bausteine für Brenner sind Kern der Lösung

Über die Software PAS4000 des Automatisierungssystems PSS 4000 lassen sich Funktionsblöcke konfigurieren, die auf bestimmte Anwendungsszenarien fokussieren, in diesem Fall auf die Brenneranwendung. Mit dem so genannten Burner-Management-Software-Paket können Programme zur Steuerung unterschiedlicher Brennertypen flexibel und einfach umgesetzt und Sicherheitsfunktionen wie z.B. die Schutztürkontakte, Not-Halte und Lichtgitter ausgeführt werden.

Die Verwendung vorgefertigter und zertifizierter Funktionsblöcke für das Brennermanagement vereinfacht nicht nur die Installation, sondern auch die Validierung. Darüber hinaus stehen in der Software des Automatisierungssystems zahlreiche weitere Funktionsblöcke zur Verfügung. Ives De Sloover bringt die Vorteile des Systems mit Blick auf dessen Software-Paket auf den Punkt: „Ein großes Plus des Automatisierungssystems ist, dass sich Anwendungen absolut kundenspezifisch umsetzen lassen.“

Nach dem Umbau des Ofens läuft dieser praktisch ununterbrochen. Für die Techniker von Arcelor Mittal heißt dies nun: „ungestörte Nachtruhe“. Denn: „Mehr als einmal waren wir nachts hier, auf der Suche nach einem defekten UV-Sensor. Das ist nun Vergangenheit“, erzählt De Sloover erleichtert. Und fährt fort: „Heute läuft die Anlage ohne größere Störungen, und sollte es einen Störfall geben, weiß man sofort, wo der Fehler zu finden ist.“

Web:

www.pilz.com