Ein OndoSense-Radarsystem misst die Breite und Dicke von Brammen, Knüppeln oder Trägern mit einer Genauigkeit im Submillimeterbereich. Das spart Zeit und Kosten und vermindert den CO2-Ausstoß.

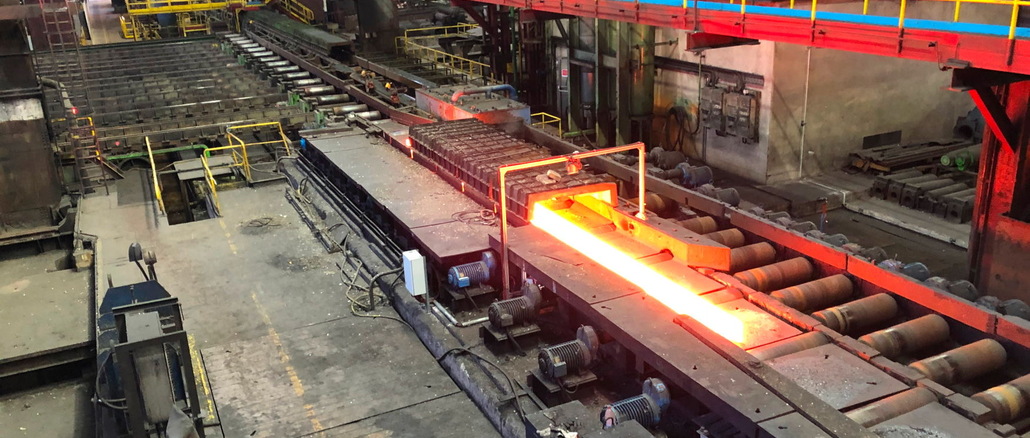

© ArcelorMittal

ArcelorMittal hat gemeinsam mit dem Radarspezialisten OndoSense erfolgreich eine Radarsensorlösung zur präzisen Vermessung von Stahlhalbzeugen umgesetzt. Basierend auf den OndoSense apex Radarsensoren konnte ArcelorMittal die Produktüberwachung wesentlich automatisieren und verbessern – auch in den rauen Bedingungen des Warmwalzwerks mit Staub, Dampf, Vibrationen und glühendem Stahl mit Temperaturen bis 1300 °C. So werden ab sofort die Abmessungen von Brammen, Knüppeln und Trägern bereits frühzeitig im Walzprozesses zuverlässig mit einer Genauigkeit von weniger als 1 mm erfasst. Das Ergebnis: Die Inline-Dimensionsmessung schont die Maschinen im Walzwerk, senkt Kosten und Emissionen durch weniger Ausschuss und erhöht die Auslastung und Sicherheit der Anlage. ArcelorMittal plant, die Radarsensorlösung in naher Zukunft auch in zusätzlichen Warmwalzwerken einzuführen, um die Stahlproduktion weiter zu automatisieren und zu digitalisieren.

„Unsere neue Radarsensorlösung trägt dazu bei, die Produktivität unserer Walzwerke für Langprodukte zu erhöhen. Dank des Inline-Messverfahrens können wir das Walzen unserer Produkte frühzeitig im Prozess anpassen, was viele Vorteile mit sich bringt. OndoSense bietet nicht nur ein sehr zuverlässiges und robustes Produkt: Das OndoSense-Team hat uns während des Integrationsprozesses auch sehr effektiv und schnell unterstützt“, erklärt Thomas Hilbert, Research & Development Engineer bei ArcelorMittal Luxembourg.

Moderne Lösung gesucht – als Ersatz für manuelle Messung

Die automatisierte Breiten- und Dickenmessung von Stahlprodukten ist in einer Produktionsumgebung mit Dampf, Staub, schlechten Lichtverhältnissen und Produkttemperaturen bis 1300 Grad Celsius eine herausfordernde Aufgabe.

Vor der Implementierung der Radarsensorlösung zur zuverlässigen und präzisen InlineDimensionsmessung wurden Stahl-Langprodukte bei ArcelorMittal manuell mit einem Messschieber erfasst. Diese Methode gilt als Standardverfahren für die Breiten- und Dickenmessung langer Produkte in der Stahlindustrie. „Die manuelle Prüfung der Produktabmessungen im Anschluss an das Warmwalzen wurde in der Vergangenheit als ausreichend angesehen, da die Walzparameter nach der stichprobenhaften Vermessung der Halbzeuge eines neuen Produktionslaufs angepasst werden können. Allerdings ist diese manuelle Inspektion eine anspruchsvolle Aufgabe mit einigen Sicherheitsherausforderungen. Daher waren wir auf der Suche nach einer modernen Lösung, um diesen Schritt zu automatisieren“, erklärt Thomas Hilbert von ArcelorMittal.

Die Auflösung der manuellen Dickenmessung ist auf 1 mm begrenzt und die Produktabmessungen werden erst nach dem Walzvorgang gemessen, um zu überprüfen, ob die Walzparameter richtig eingestellt sind. Bei Abweichungen können Anpassungen nicht zeitgerecht erfolgen, was zu Schäden an den Walzen der Walzgerüste führen kann, wenn das Produkt die Sollabmessungen überschreitet. „Wir waren beeindruckt von der Professionalität und Aufmerksamkeit der Forschungs- und Entwicklungsabteilung von ArcelorMittal für moderne Sensorlösungen“, erinnert sich t Axel Hülsmann, CTO bei OndoSense. „Thomas Hilbert hat als damals Erster unsere Sensoren für diese Anwendung identifiziert und sein umfangreiches Wissen über die Automatisierung des Walzprozesses genutzt, um basierend auf unseren Radarsensoren effizient ein wertschaffendes Messsystem zu realisieren.“

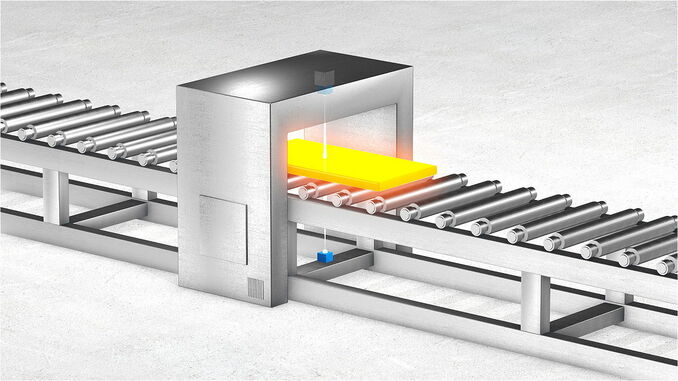

© OndoSense

Inline-Radarmessung steigert die Produktivität des Walzwerks

Mit der neuen Radarsensorlösung können Stahlbrammen, Knüppel und Träger nun präzise und frühzeitig im Walzprozess vermessen werden. Mit einer hohen Genauigkeit von weniger als einem Millimeter ist das System wesentlich präziser als die Messung mit dem Messschieber. Darüber hinaus ermöglicht das System berührungslose und zuverlässige Messungen der glühenden Produkte auch in den rauen Umgebungen der Stahlindustrie mit Wasserdampf, Staub, Rauch oder schwierigen Lichtverhältnissen.

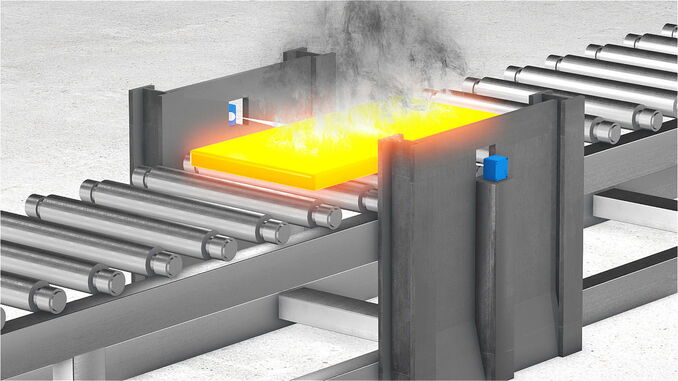

Für die Messung werden zwei Radar-Distanzsensoren auf beiden Seiten des Produkts angebracht. Über den Abstand zwischen den Sensoren können dann die Produktabmessungen unabhängig von der Legierung der Metallprodukte kontinuierlich gemessen werden. Bei Bedarf schützt ein robustes Heavy-DutyGehäuse den Sensor aktiv vor extremen Temperaturen.

Die kompakten Sensoren lassen sich einfach in die Produktion integrieren und erfordern einen geringen Wartungsaufwand. Im Vergleich zu optischen Sensortechnologien wie Lidar oder Laser ist Radar deutlich weniger anfällig für Störungen durch kleine Partikel, die in Staub und Dampf vorhanden sind. Der Schlüsselfaktor hierfür ist die wesentlich größere Wellenlänge der Radarstrahlen.

Die präzise Messung ermöglicht eine höhere Produktivität der Anlage. „Wenn das Halbzeug fehlerhafte Abmessungen hat, kann es zu Schäden an den Walzlinien kommen und das Endprodukt liegt außerhalb der Toleranzen. Dies führt zu Linienstillständen, Wartungsaufwand und Ausschuss“, sagt Thomas Hilbert. Die neue Radarlösung führt somit zu einem geringeren Energieverbrauch und reduzierten CO2-Emissionen.

„Radar hat ohne Zweifel ein großes Potenzial, wenn es darum geht, die Effizienz und Produktivität in der Stahlindustrie zu steigern. Der Einsatz der OndoSense-Radartechnologie hat uns bereits dabei geholfen, eine Menge an Zeit, Kosten und Material zu sparen sowie letztendlich den CO2-Ausstoß zu reduzieren. Ich freue mich auf weitere Projekte mit OndoSense, um den Weg zu einer stärker digitalisierten, nachhaltigeren Stahlproduktion bei ArcelorMittal fortzusetzen“, freut sich Thomas Hilbert.

Hintergrund

OndoSense realisiert Radarsensorik für eine digitalisierte Industriewelt. Mit Sensorlösungen auf Basis präziser, robuster Radartechnologie und smarter Sensorsoftware unterstützt das Freiburger Unternehmen seine Kunden in der Gewinnung wichtiger Daten zur intelligenten Steuerung von Produktionsanlagen und Maschinen. So trägt OndoSense dazu bei, die digitale Transformation in der Industrie 4.0 voranzutreiben. Die Radarsensorik lässt sich in verschiedensten Anwendungen einsetzen – auch in herausfordernden Umgebungen mit Staub, Dampf, Rauch, Feuer oder Lärm. OndoSense war 2018 von zwei Radarexperten des Fraunhofer-Instituts für Angewandte Festkörperphysik IAF gegründet worden.

Web:

ondosense.com

vimeo.com/837840309