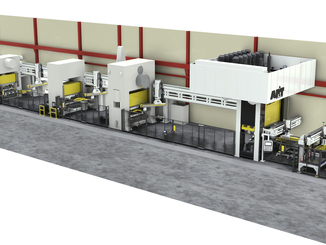

Gemeinsam mit Gedia hat AP&T die möglicherweise weltweit modernste Produktionslinie für die Fertigung von pressgehärteten Bauteilen für die Automobilindustrie entwickelt. Eine echte Erfolgsgeschichte, die beweist, dass eine auf gemeinseitigem Vertrauen aufbauende zielorientierte Zusammenarbeit wirklich viel erreichen kann.

© Gedia

Die neueste Produktionslösung von AP&T für das Presshärten schafft die Voraussetzung dafür, dass Automobilhersteller leichtere, sicherere und flexiblere Konstruktionen anbieten können, die kosten- und energieeffizienter sind Die Lösung umfasst die servohydraulische Presse von AP&T, die gegenüber konventionellen Hydraulikpressen eine Reduzierung des Energieverbrauchs um 70 Prozent bietet, sowie die TemperBox, mit der weiche und harte Zonen in ein und demselben Fertigbauteil kombiniert werden können.

Die erste kommerzielle Produktionslinie, die mit beiden Innovationen arbeitet, wurde im Herbst 2019 bei Gedia in Deutschland in Betrieb genommen. Später wurde eine Anlage desselben Typs auch in den Werken des Unternehmens in Spanien und den USA installiert. Es kommt nicht von ungefähr, dass Gedia und AP&T Pionierarbeit für die Zukunft des Presshärtens in der Branche leisten. Es ist das Ergebnis einer seit einem Jahrzehnt andauernden, fest verwurzelten Zusammenarbeit zwischen den beiden Unternehmen.

Gedia hat seinen Sitz in Attendorn (Deutschland) und fertigt seit Mitte der 1950er Jahre Blechpressteile für die Automobilindustrie. 2005 begann das Unternehmen, sich ernsthaft für das Potenzial zu interessieren, das die Presshärtetechnik für die Herstellung von Strukturbauteilen bietet, die Festigkeit und geringes Gewicht miteinander vereinen – Eigenschaften, die es den Autoherstellern ermöglicht haben, die Aufprallsicherheit zu verbessern und gleichzeitig den Energieverbrauch und die klimawirksamen Emissionen zu senken.

Man sondierte den Markt und kontaktierte AP&T, einen Vorreiter bei der Entwicklung von Produktionslinien für das Presshärten. Über viele Jahre hinweg blieben die beiden Unternehmen sporadisch in Kontakt, jedoch ohne messbare Ergebnisse. Das sollte sich erst 2012 ändern, als bei AT&P eine Aufforderung zur Verhandlung von Gedia einging.

Ein Auftrag für drei komplette Anlagen

„Wir hatten den Eindruck, dass Gedia an einer potenziellen Investition in ihre erste Presshärteanlage interessiert war. Nach dem Meeting hatten wir einen Auftrag für drei komplette Anlagen, eine wirklich positive Überraschung“, so Michael Hunter von AP&T, Geschäftsführer und Leiter Vertrieb und Marketing Europa sowie Key Account Manager für Gedia.

Die drei Anlagen wurden zwischen 2014 und 2016 in Betrieb genommen, eine in Attendorn und zwei in der Produktionsstätte des Unternehmens in Nowa Sol, Polen.

„Es war ein technisch anspruchsvolles Projekt, bei dem wir nützliche Erfahrungen sammeln konnten und das uns motivierte, auch künftig gemeinsam neue Presshärtetechnologien zu entwickeln und zu testen“, erklärt Hunger.

Burkhard Vogt, Group Director Engineering bei Gedia, stimmt ihm zu: „Es war ein aufregendes Projekt. Wir haben die Probleme gemeinsam gelöst und wirklich gute Ergebnisse erzielt. Unsere Zusammenarbeit hat sich entwickelt und vertieft, wir sind einander nähergekommen, haben neue, nützliche Kontakte in unterschiedlichen Teilen der beiden Unternehmen aufgebaut.“

Industrialisierung der TemperBox für das partielle Presshärten

Blicken wir zurück: 2014 war Gedia auf der Suche nach einem Partner für die Kommerzialisierung und Industrialisierung einer neuen, partiellen Presshärtetechnologie, der TemperBox; damals noch ein Prototyp, und erneut fiel die Wahl auf AP&T.

„Ich kontaktierte Kent Eriksson, den Sales Manager von AP&T, den ich bei meiner Arbeit mit den Presshärteanlagen kennengelernt hatte. Ich wollte herausfinden, wie wir die TemperBox-Technologie gemeinsam entwickeln könnten“, sagt Vogt.

Um daraus ein marktfähiges Produkt zu machen, musste die Technologie unter industriellen Bedingungen getestet werden. Nach einem ersten Test bei AP&T in Ulricehamn wurde AP&T beauftragt, eine Versuchsanlage mit einer integrierten TemperBox für Tests und die Fertigung in einem kleinen Maßstab in Attendorn zu bauen. Die Ergebnisse waren vielversprechend.

Als Gedia von einem der führenden deutschen Automobilhersteller einen Auftrag für partiell pressgehärtete Bauteile erhielt, benötigte man für die Serienfertigung eine Anlage im Industriemaßstab. Es war der Beginn eines hochinteressanten Projektes, das die Grenzen der Presshärtetechnologie verschieben sollte.

Aufgrund der erfolgreichen Prozess- und Produktentwicklung haben wir uns entschlossen, eine Anlage für die Serienproduktion zu konzipieren, mit der TemperBox als einem integralen Bestandteil der Anlage. Eine Voraussetzung war, dass die Produktion ohne Verlängerung der Zykluszeiten weiterlaufen musste“, sagt Vogt.

Stephan Gante, Leiter Maschinen und Gebäudemanagement bei Gedia, war für die Beschaffung der neuen Anlage verantwortlich, und somit auch für das detaillierte Lastenheft. „Wir standen vor der Herausforderung, nicht nur eine große Anzahl von Bauteilen pro Stunde zu produzieren, sondern auch, die Anlage in unseren bestehenden Räumlichkeiten zu installieren, die nur wenig Platz bieten. Die Anlage musste außerdem zuverlässig und wartungsfreundlich sein. Darüber hinaus war es uns sehr wichtig, dass die Lösung energieeffizient ist und eine niedrige installierte Leistung sowie einen geringen Stromverbrauch pro produzierter Einheit aufweist“, erläutert er.

„Im August 2018 haben wir mit der Planung der neuen Linie begonnen und uns das Ziel gesetzt, sie bis zum 1. Januar 2020 in Betrieb zu nehmen“, so Jörgen Theander der Projektverantwortliche bei AP&T.

© Gedia

Zwei Innovationen in ein und derselben Anlage

Die größte technologische Herausforderung bestand darin, zwei Innovationen, die servohydraulische Presse von AP&T und die TemperBox, in einer Anlage für ein Verfahren zu vereinen, das noch nie zuvor kommerziell genutzt worden war. Organisatorisch war es nicht einfach, ein entsprechend spezialisiertes Projektteam zusammenzustellen, das über das erforderliche Fachwissen und die richtige Haltung zu diesem Projekt verfügt. Bei der Einstellung waren Erfahrungen in der Automobilindustrie ein Muss, ebenso wie die Fähigkeit zuzuhören und hervorragend zu kooperieren.

„Es war entscheidend, dass alle, vom Projektteam bis zu F&E, die Erwartungen unserer Kunden und deren Kunden an die Anlage wirklich verstehen würden. Das Ziel bestand darin, im industriellen Maßstab Produkte mit maßgeschneiderten, wiederholbaren Eigenschaften bei kurzen Zykluszeiten, einer hohen Anlagenverfügbarkeit und einem optimierten Energieverbrauch herzustellen. Genau das strebten wir an“, sagt Theander.

Um die Effizienz zu steigern, stellte Gedia auch ein Projektteam mit der entsprechenden Expertise unter der Leitung von Björn Müller zusammen. Beide Teams waren in die Installation der Anlagen in Nowa Sol eingebunden, und verantwortlich für die Arbeiten an der Versuchsanlage in Attendorn.

„Die positiven Erfahrungen, die ich bereits bei der Zusammenarbeit mit AP&T gemacht hatte, bestätigten sich, als wir nun gemeinsam ein neues Projekt in Angriff nahmen. Während dieser Zeit entwickelten wir eine enge und vertrauensvolle Beziehung, dank derer wir unsere Aufgaben absolut reibungslos lösen konnten. Nichts wurde dem Zufall überlassen“, sagt Björn Müller.

Auch Jörgen Theander betont die Bedeutung der engen Zusammenarbeit: „Während des gesamten Projekts haben wir eng zusammengearbeitet und uns regelmäßig ausgetauscht, oft auch persönlich bei Gedia in Deutschland. Dadurch konnten wir Probleme viel leichter aufdecken und effizient lösen. Wir haben wie ein großes, eng kooperierendes Team zusammengearbeitet, in dem alle an einem Strang ziehen.

Ausgangspunkt des Projektes waren die Dokumentation der bestehenden Produktionslinien und die in Attendorn installierte Versuchsanlage. Wir besprachen, welche Konstruktionslösungen sich bewährt hätten und in der neuen Linie verwendet werden könnten, was verbessert werden müsse und was durch die neue Technologie zu ersetzen sei. Auf der Grundlage dieser Analyse wurde ein Lastenheft erstellt und wir begannen mit der Realisierung der neuen Linie. Im Herbst 2019 wurde sie in der Produktionsstätte in Attendorn installiert und in Betrieb genommen.

„Da es sich um die erste industrielle Presshärtelinie ihrer Art handelte, bestand die Notwendigkeit, danach noch eine gewisse Zeit vor Ort präsent zu bleiben, um sicherzustellen, dass alles richtig funktioniert, hier und da kleine Optimierungen vorzunehmen und eventuelle Probleme zu lösen“, erläutert Theander.

Noch bevor die erste Anlage abschließend installiert war, erhielt AP&T einen Auftrag für eine identische Anlage für die spanische Produktionsstätte von Gedia, nicht weit von Barcelona entfernt. Theander: „Von Beginn an konnten wir unsere Erfahrungen aus der ersten Linie in die Arbeit an der zweiten einfließen lassen. Und nur 17 Monate später konnten wir gemeinsam mit Gedia Deutschland eine optimierte Lösung für die spanische Anlage liefern.“

Im Januar 2020 bestellte Gedia eine dritte Produktionsanlage diesen Typs. Dieses Mal sollte sie im Herbst 2021 im Werk in Dalton, Georgia, in den USA installiert werden.

Das Wichtigste sind die Menschen

„Gemeinsam mit Gedia haben wir die möglicherweise weltweit modernste Produktionslinie für die Fertigung pressgehärteter Bauteile für die Automobilindustrie entwickelt. Dank unserer Zusammenarbeit konnten wir nicht nur die technologischen Herausforderungen überwinden und wertvolle Erfahrung sammeln, wir konnten auch den hohen Erwartungen gerecht werden, die an uns gestellt wurden“, freut sich Theander.

„Durch unsere professionelle, vertrauensvolle und zukunftsorientierte Zusammenarbeit haben wir gemeinsam eine neue Technologie entwickelt und auf industrieller Ebene umgesetzt, die geschäftsstrategisch ausgerichtet ist. Aber,: Das Wichtigste sind die Menschen Sie müssen für die Aufgabe brennen, gut zusammenarbeiten, einander verstehen und vertrauen. Diese Beschreibung trifft nicht nur auf unsere Beziehung zu AP&T zu, sondern ist auch der Schlüssel zu unseren erfolgreichen Bemühungen mit der TemperBox“, postuliert Vogt.

Wie stellt sich das Endergebnis nun im Vergleich zu früheren AP&T Presshärteanlagen dar? Zunächst einmal sind die neuen Anlagen wesentlich energieeffizienter, was vor allem darauf zurückzuführen ist, dass die servohydraulische Presse bis zu 70 Prozent weniger Energie verbraucht, als konventionelle Hydraulikpressen. Auch die neueste Generation der Multi-Layer Furnaces, die 40 Prozent weniger Energie verbraucht als ihre Vorgänger, leistet hier einen wichtigen Beitrag. Darüber hinaus ermöglichen die neuen Anlagen für bestimmte Produkte eine Reduzierung der Zykluszeit um 20 Prozent, wodurch mehr Zeit für die Produktion bleibt.

Während des Konstruktionsprozesses standen höhere Verfügbarkeit und ein reduzierter Wartungsbedarf im Fokus. Die Multi-Layer-Furnances haben die Teams diesbezüglich vor eine ganze Reihe von Herausforderungen gestellt, die sie jedoch erfolgreich meistern konnten. Jetzt wird unsere Zusammenarbeit mit dem Versuch fortgesetzt, die jährlichen Produktionsstunden signifikant zu verlängern.

„Wir haben auch unsere eigene Methode der Verifizierung der CQI-9-Prozesswiederholbarkeit für Öfen entwickelt, so dass das dies nun wesentlich schneller geht als zuvor. Das schafft Raum für wertvolle Produktionszeit“, sagt Theander.

Laut Stephan Gante wurde das ursprüngliche Lastenheft praktisch dreimal hintereinander angewandt. Was sagt er zu den Ergebnissen? „Wir verfügen nun über eine benutzungsfreundliche, platzsparende Lösung mit einem hohen Maß an Prozesszuverlässigkeit und hervorragender Energieeffizienz. Neben der TemperBox selbst spielt die servohydraulische Presse von AP&T mit ihrem deutlich geringeren Kühlbedarf und Energieverbrauch pro Hub im Vergleich zu herkömmlichen Hydraulikpressen eine zentrale Rolle für das Endergebnis. Wir sind äußerst zufrieden.“

Björn Müller ist ebenfalls zufrieden. Er berichtet, dass Besucher beeindruckt sind und große Augen machen, wenn sie einen ersten Blick auf die neuen, hochautomatisierten Linien werfen Er betont, dass die Entwicklungsreise mit AP&T fortgesetzt werde: „In jeder Phase dieses Projekts konnten wir neue Erfahrungen und Einsichten sammeln, die uns zur nächsten Phase brachten. Es ist ein kontinuierliches Verbesserungsprojekt, das weitergeführt wird.“

Das vielleicht wichtigste Ergebnis ist jedoch die Erfahrung, die man aus einer solchen Art der Zusammenarbeit gewinnen konnte. Oder mit den Worten von Jörgen Theander: „Üblicherweise reden wir bei vielen unserer Kooperationen davon, wie wir als One Responsible Partner agieren. Bei dieser gemeinsamen Anstrengung haben jedoch zwei verantwortliche Partner dank ihres klar formulierten gemeinsamen Ziels, einer offenen Herangehensweise und ihres großen Engagements gemeinsam eine erstklassige Lösung geschaffen.“

Web:

aptgroup.com/de