Ein beharrliches Duo: Wer die Laserline Gründer und Geschäftsführer Dr. Christoph Ullmann und Volker Krause gemeinsam erlebt, merkt schnell, dass die beiden ein eingespieltes Team sind. Als sie das Unternehmen 1997 gründeten, starteten sie als Zwei-Mann-Ingenieurbüro. Heute zählt Laserline 350 Mitarbeiter und ist ein international marktführender Hersteller von Diodenlasern für industrielle Anwendungen wie Schweißen, Beschichten oder 3D-Metall-Druck. Wie die Reise dorthin aussah und wie sie weitergehen soll, erläutern beide in unserem Interview.

© Laserline

Dass der Diodenlaser einmal industrietauglich sein könnte – das hatte kaum jemand auf dem Schirm, als Sie Laserline vor 25 Jahren gegründet haben. Was hat Sie dazu bewogen, auf genau diese Technologie zu setzen?

Krause: Ich hatte gewissermaßen das große Glück, zur rechten Zeit am rechten Ort zu sein: Nach meinem Maschinenbaustudium habe ich von 1990 bis 1994 am Fraunhofer Institut für Lasertechnik in Aachen ein erstes Diodenlaser-Projekt geleitet. Die Ergebnisse des Projekts haben mich davon überzeugt, dass der Diodenlaser eine zukunftsweisende Technologie ist – und dass seine Möglichkeiten weit über die Anwendungen in Unterhaltungselektronik oder Veranstaltungstechnik hinausgehen würden, die damals bekannt waren.

Ullmann: Uns war von Anfang an klar, dass der Diodenlaser ein interessantes Werkzeug für die Materialbearbeitung ist. Zudem gab es damals noch kein Unternehmen auf dem Markt, das auf Diodenlaser spezialisiert war. Mit Laserline konnten wir diese Marktlücke besetzen.

Was genau war Ihr Ziel?

Krause: Einen Industrielaser zu bauen, der perspektivisch den lampengepumpten Festkörperlaser ersetzen kann. Wir waren sicher, dass uns das mit unseren Diodenlasern gelingt – und wir haben es am Ende auch geschafft.

Wer von Ihnen beiden hatte eigentlich die Idee, das Unternehmen zu gründen?

Ullmann: Das war Volker Krause. Er kam damals mit der Idee auf mich zu. Ich kannte die Technologie zu dem Zeitpunkt noch nicht, habe aber versprochen, mir das anzuschauen. Und ich habe schnell gemerkt: Ja, da steckt Potenzial dahinter.

© Laserline

Wenn Sie an die Anfangszeit zurückdenken – was ist Ihnen besonders in Erinnerung geblieben?

Krause: Wir sind das Ganze sehr „hemdsärmelig“ angegangen und haben 1997 innerhalb von fünf Monaten unsere ersten Produkte entwickelt, um sie in München auf der Laser World of Photonics vorzustellen.

Ullmann: Als der Messestand gebucht wurde, hatte das Unternehmen noch nicht einmal einen Namen. Wir waren in den ersten Jahren sehr sparsam und hatten immer die Zahlen im Blick. Wir wollten für unsere erste Messe nur das Nötigste ausgeben. So haben wir in München bei Freunden im Schlafsack geschlafen und sind dann morgens im Anzug zur Messe marschiert.

Wie haben die Marktteilnehmer auf die Präsentation der ersten Diodenlaser reagiert?

Krause: Obwohl wir auf der Messe unter anderem den weltweit ersten Diodenlaser mit einem Kilowatt Leistung vorstellten, sind wir zunächst größtenteils auf Unverständnis gestoßen. Wir wurden sogar gefragt, was wir mit dieser „besseren Taschenlampe“ wollen …

Ullmann: … aber schon zwei Jahre später schafften wir mit dieser neuen Technologie den Durchbruch: Auf der Lasermesse 1999 führten wir erstmals eine Schneidapplikation mit einem neuen fasergekoppelten 500-Watt-Diodenlaser vor. Das war eine echte Sensation, weil es zu dieser Zeit auf dem Markt nichts Vergleichbares gab. Gegenüber den etablierten Festkörper- und CO2-Lasersystemen galten Diodenlaser damals als nicht konkurrenzfähig.

Heute, ein Vierteljahrhundert später, ist Laserline einer der international führenden Entwickler und Hersteller von Diodenlasern für die industrielle Materialbearbeitung und in einer Vielzahl von Branchen vertreten. Was waren nach dem Durchbruch von 1999 die wichtigsten Meilensteine der Unternehmensentwicklung?

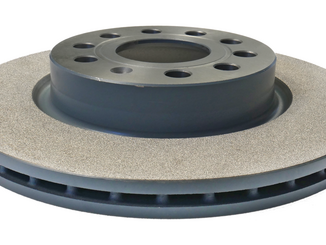

Ullmann: 2002 haben wir unser eigenes Betriebsgelände in Mülheim-Kärlich bezogen und so den Grundstein für kontinuierliches Wachstum gelegt. Aus technologischer Sicht war der nächste große Meilenstein dann sicherlich der Einsatz eines Diodenlasers in der Automobilindustrie. Im Jahr 2003/2004 wurden unsere Laser erstmals zum Löten einer Heckklappe eingesetzt, später wurde diese Anwendung auch auf die Dachnaht übertragen. Heute sind weltweit zirka 1000 Systeme dieser Art im Einsatz.

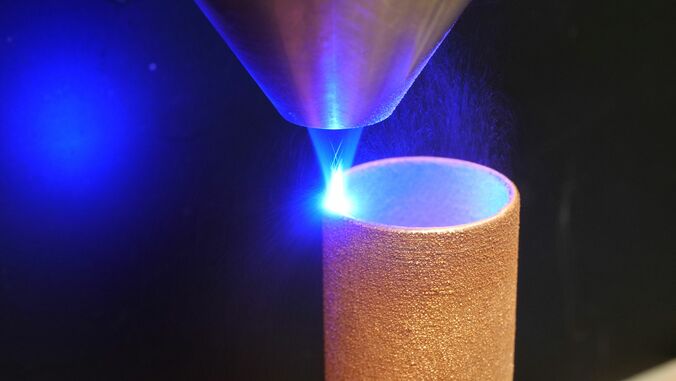

Krause: Ein weiterer wichtiger Schritt war zweifelsohne auch der Einstieg in die additive Fertigung. Hier haben wir erstmals Produkte wie Bearbeitungs- und Pulverköpfe für Anwendungen wie das Pulver-Cladding entwickelt. Das führte uns weg von der reinen Laserstrahlerzeugung. Heute bieten wir unseren Kunden komplette Systemlösungen an – das heißt Strahlquelle, Strahlführung und Bearbeitungsoptik kommen aus einer Hand.

Welche Rolle haben eigentlich Forschungsprojekte bei der Entwicklung ihres Unternehmens gespielt? Sie kommen ja ursprünglich selbst aus der Forschung, haben sich mit Laserline in der Vergangenheit wiederholt an Forschungsinitiativen beteiligt und sind auch aktuell in mehrere Forschungsprojekte involviert.

Ullmann: Forschung war und ist Teil unserer Unternehmensphilosophie – und wird das auch immer bleiben. Dabei forschen wir nicht nur an kundenindividuellen Lösungen, sondern verfolgen auch neue Ansätze, für die es momentan noch gar keine Anwendungen gibt. Auf diesem Weg ist beispielsweise auch unser blauer Laser entstanden.

© Laserline

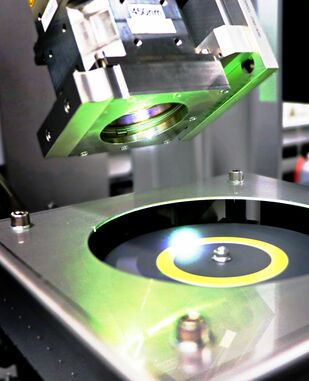

Dieser Laser hat ja im Markt für einiges Aufsehen gesorgt und war fraglos eine der wichtigsten Laserline-Neuerungen der jüngeren Vergangenheit. Wie genau kam es zur Entwicklung eines solchen Diodenlasers im blauen Wellenlängenspektrum und wo sehen Sie die wichtigsten Anwendungsbereiche?

Ullmann: Ungefähr 2015 hat sich abgezeichnet, dass es bald möglich sein würde, im Wellenlängenbereich von 400 bis 500 Nanometern leistungsfähige Laser herzustellen. Diesen Ansatz haben wir in einem vom Bundesministerium für Bildung und Forschung geförderten Forschungsvorhaben weiterverfolgt und im Jahr 2017 einen ersten Prototyp eines blauen Lasers vorgestellt. Heute bieten wir blaue Laser mit einer Leistung bis drei Kilowatt an. Auch damit haben wir eine Marktlücke geschlossen, denn blaues Laserlicht eignet sich aufgrund seiner sehr guten Absorptionseigenschaften besonders für die Bearbeitung hochreflexiver Metalle wie Kupfer, Aluminium und Gold. Die auf Infrarotlicht basierende Bearbeitung solcher Materialien ist aufgrund der schlechten Absorption deutlich schwieriger.

Insgesamt dominiert bei Diodenlasern trotzdem noch immer der Infrarotbereich. Welche Einsatzgebiete sind hier aktuell am wichtigsten?

Krause: Einerseits natürlich die klassischen Einsatzgebiete wie in der Automobil- und Halbleiterindustrie. Andererseits hat sich gezeigt, dass sich infrarote Diodenlaser auch für neuartige Einsatzbereiche wie Kohlefaseranwendungen sehr gut eignen. Dabei werden Kunststoff-Kohlefaser-Bänder mit einem Diodenlaser erwärmt, so dass sich beliebige dreidimensionale Komponenten wie etwa Rohre, Schiffsrümpfe oder Flugzeugtragflächen formen lassen.

Wo liegt derzeit die Priorität bei der technologischen Weiterentwicklung der Diodenlaser und welche Einsatzszenarien wollen Sie damit erschließen?

Krause: Laserline-Systeme sind bekannt für ihre Zuverlässigkeit und Langlebigkeit. Darauf ruhen wir uns aber nicht aus, sondern wir wollen uns weiter verbessern. Unsere Kunden kaufen keinen Laser, um ihn nach zwei Jahren Gebrauch wegzuwerfen – sie erreichen mit unseren Diodenlasersystemen derzeit Laufzeiten bis 50.000 Stunden. Diese jetzt schon außergewöhnlich lange Lebensdauer möchten wir künftig gerne noch weiter steigern.

Ullmann: Daneben wollen wir aber auch die Leistungsfähigkeit kontinuierlich weiter erhöhen. Vor 25 Jahren sind wir mit einer Ausgangsleistung von 30 bis 50 Watt pro Laserbauteil gestartet, heute liefert ein baugleiches Bauteil die zehnfache Leistung, also etwa 300 Watt. Im Prototypenbereich arbeiten wir aktuell sogar schon mit Leistungen von 60 Kilowatt CW. Zudem werden künftig auch Pulslaser mit einer Leistung über 100 Kilowatt verfügbar sein.

Wie reagiert Laserline eigentlich auf die zunehmende Digitalisierung industrieller Prozesse, Stichwort: Industrie 4.0?

Krause: Wir haben bereits sehr früh erste Pilotprojekte gestartet, die unseren Kunden beispielsweise eine detaillierte Erfassung und Analyse von Prozessdaten erlauben. Und wir stellen sicher, dass unsere Produkte über die nötigen digitalen Schnittstellen verfügen und so unter anderem auch den Anforderungen industrieller Produktionsstraßen vollauf genügen.

Was würden Sie als die größte Stärke Ihres Unternehmens ansehen?

Ullmann: Laserline zeichnet sich durch seine Kundenorientierung aus. Unsere Stärke ist es, die Anforderungen einer Anwendung genau zu verstehen und in enger Zusammenarbeit mit unseren Kunden maßgeschneiderte Lösungen zu entwickeln und umzusetzen.

Laserline verfügt mittlerweile über insgesamt acht Auslandsniederlassungen. Welche Rolle spielt diese internationale Präsenz?

Krause: Sie ist ein wesentlicher Bestandteil unseres Erfolgs. Wir haben uns schon sehr früh international aufgestellt und bereits Mitte der 2000er Jahre eine erste Niederlassung in den USA eröffnet. Heute haben wir Dependancen in den wichtigsten Industrieländern – also neben den USA auch in Japan, Südkorea, Indien und China – und verkaufen dort inzwischen den Großteil unserer Strahlquellen. Der Fokus unserer Niederlassungen liegt dabei auf Vertrieb sowie Service und Wartung. Entwicklung und Fertigung aber werden auch weiterhin in Mülheim-Kärlich bleiben. Das Herz von Laserline schlägt hier in Deutschland.

Was war für Sie als Unternehmer die wichtigste Lektion in 25 Jahren Laserline?

Ullmann: Wir haben gelernt, dass sich langfristige Arbeit auszahlt. Wir haben viele Projekte abgewickelt, in denen wir gesehen haben, dass der Erfolg nicht sofort kommt, sondern dass es teilweise Jahre dauern kann, bis der Erfolg sich einstellt. Aber es lohnt sich letztlich, beharrlich und langfristig an Dingen zu arbeiten.

Krause: Damit hängt auch die Einsicht zusammen, dass es wichtig ist, nicht den Märkten hinterherzulaufen. Im Gegenteil: Es ist besser, sich innovative Lösungen auszusuchen, die man dann mit der nötigen Beharrlichkeit entwickelt, um langfristig eine echte Führungsposition aufzubauen.

Eine Doppelspitze ist nicht immer einfach, das zeigt so manches Beispiel aus Wirtschaft und Politik. Was ist das Geheimnis Ihrer Zusammenarbeit?

Ullmann: Wir kennen uns seit mehr als 35 Jahren, haben zusammen studiert und sind befreundet. Ein Teil unseres Erfolgsgeheimnisses ist sicher, dass wir keine strikte Aufgabentrennung haben – deshalb teilen wir uns auch bis heute ein Büro. Wir treffen Entscheidungen immer gemeinsam und finden so die besten Lösungen.

Krause: Es ist wichtig, dass man sich gut kennt und weiß, wie der Partner tickt. So passieren weniger Fehler, und man trifft letztendlich bessere Entscheidungen.

Was wünschen Sie sich für die Zukunft von Laserline?

Krause: Wir streben weiterhin ein gesundes Wachstum an, so dass wir die Mitarbeiterzahl langfristig von heute rund 350 auf über 1.000 ausbauen können.

Ullmann: Außerdem wollen wir uns auch technologisch kontinuierlich weiterentwickeln. Wir sind überzeugt, dass wir den Markt auch künftig mit neuen Anwendungen und Lösungen begeistern können.

Web:

www.laserline.com