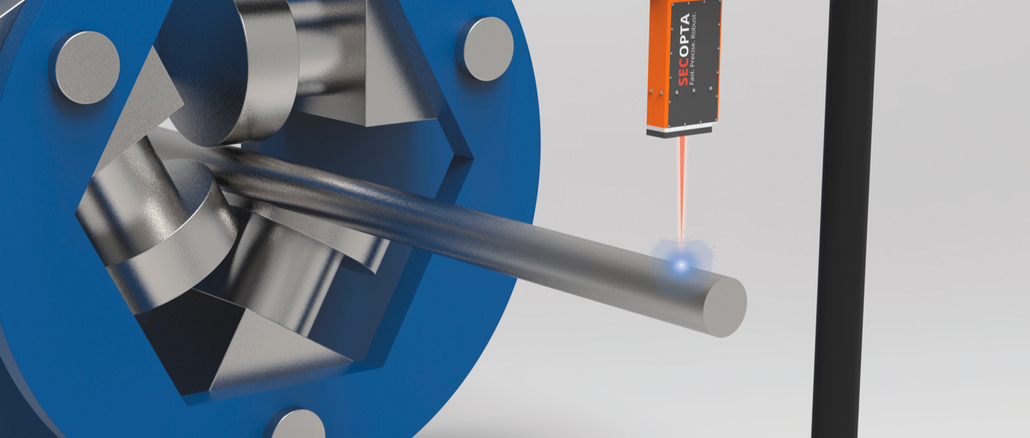

Auf der Tube/Wire stellt Secopta sein LIBS-System für die vollautomatische Inline-Verwechslungsprüfung erstmals für die Kontrolle von Langprodukten aus Schwarzstahl vor.

© Secopta

Die vollautomatische Verwechslungskontrolle (Positive Material Identification, PMI) hat sich bei Blankstahl bereits in vielen Werken bewährt. Jetzt bietet Secopta das System „FiberLIBS black bar“ zum ersten Mal auch für Schwarzstahl an. Das Lasersystem reduziert den manuellen Aufwand bei der Materialidentifikation drastisch und macht in vielen Fälle die mechanische Probenvorbereitung überflüssig. Mit einer Detektionsrate von mehr als 99,9 Prozent schleust LIBS Material, dessen Zusammensetzung nicht den Vorgaben entspricht, zuverlässig aus dem Prozess aus. So vermeidet es die Verwechslung von Halbzeugen vor deren Weiterverarbeitung.

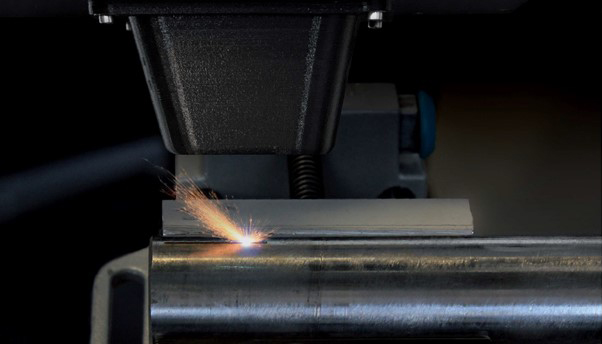

Speziell für die Kontrolle von Schwarzstahl hat Secopta die integrierte Probenvorbereitung angepasst. Sie entfernt oberflächliche Verunreinigungen wie Walzhäute, Öl oder andere Störfaktoren vollautomatisch. Dadurch ist es zum ersten Mal möglich, auch dieses Material ohne vorherige mechanische Probenvorbereitung zu prüfen.

Vor dem Hintergrund der Forderung nach kleineren Losgrößen und der stetig wachsenden Zahl an Stahlqualitäten steigt die Bedeutung der zuverlässigen Materialidentifikation in der gesamten Prozesskette beständig.

Dr. Christian Bohling, einer der Geschäftsführer der Secopta analytics GmbH, sieht in der laseroptischen Materialanalyse die Lösung: „Im Walzwerk sind viele Prozesse zuverlässig automatisiert, das Risiko von Verwechslungen ist gering. Aber sobald der Mensch ins Spiel kommt, sieht das anders aus: Es gibt manuelle, stark verwechslungsgefährdete Arbeitsschritte, zum Beispiel, wenn irrtümlich falsches Vor- oder Zwischenmaterial aus einem Lager entnommen wird oder die falschen Knüppel in den Wiedererwärmungsöfen geladen werden. Das ist besonders kritisch, wenn es um sicherheitsrelevante Bauteile geht, bei denen Verwechslungen schwerwiegende Auswirkungen haben.“

Weitere Einsatzbereiche von LIBS-Systemen sind die Analyse der Schmelze im Stahlwerk, die Kontrolle angelieferten Schrottes oder die Verwechslungskontrolle von Stahlknüppeln vor der Wiedererwärmung. Auch dort vermeidet LIBS, dass Verwechslungen nicht erkannt werden und Produkte mit den falschen Materialeigenschaften an den Kunden geliefert werden.

Tube Halle 6, Stand J11

© Secopta

Die Technik im Detail

LIBS (Laser Induced Breakdown Spectroscopy) Systeme analysieren inline die Zusammensetzung der Legierung von Metallen und ermöglichen so die zu nahezu 100 Prozent sichere Materialidentifikation – vollautomatisch und quasi in Echtzeit. Eine gesonderte Analyse von Proben im Labor ist nicht mehr notwendig. Bei der Messung wird ein Laserstrahl aus sicherem Abstand auf das Material fokussiert. Aufgrund der Energieüberhöhung werden geringe Mengen abgetragen und in ein Plasma überführt. In diesem Zustand sind die Bindungen der verschiedenen Moleküle aufgebrochen und freie Ladungsträger (Elektronen, Atome, Ionen) liegen angeregt vor. Bei der Rückbildung des Plasmas senden sie ein elementspezifisches Licht aus, das von einem Spektrometer detektiert und bis zu 1000 mal pro Sekunde ausgewertet wird. Die Ergebnisse werden mit der zugehörigen Schmelzanalyse abgeglichen, die zu Beginn der Messung direkt aus der Datenbank des Werkes durch die SPS an das LIBS-System übermittelt wurde. Da das Material augenblicklich verdampft, ist der Wärmeeintrag in das Probenmaterial sehr gering. Um die vollautomatische Materialidentifikation mit LIBS trotz starker Verunreinigung durchführen zu können, entfernt eine in den Messkopf integrierte laserbasierende Vorreinigung Oxidschichten und Schmutz.

Web:

www.secopta.de