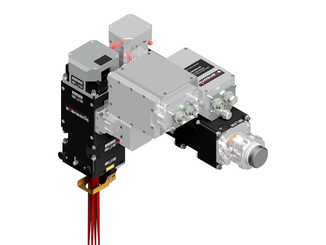

Der Batteriekasten zählt zu den zentralen Komponenten eines batterieelektrischen PKW. Das Verschweißen seiner verschiedenen Bauteile stellt jeweils spezifische Anforderungen an die eingesetzte Schweißtechnik. Scansonic bietet jetzt mit den Laserschweißoptiken der Serie ALO4 für jede dieser Aufgaben eine geeignete Lösung. In Kombination mit einer ebenfalls verfügbaren Laserstrahlquellen und einem Drahtförderer steht ein umfassendes System für das Laserstrahlschweißen in diesem zentralen Anwendungsbereich zur Verfügung.

Copyright: Scansonic MI GmbH

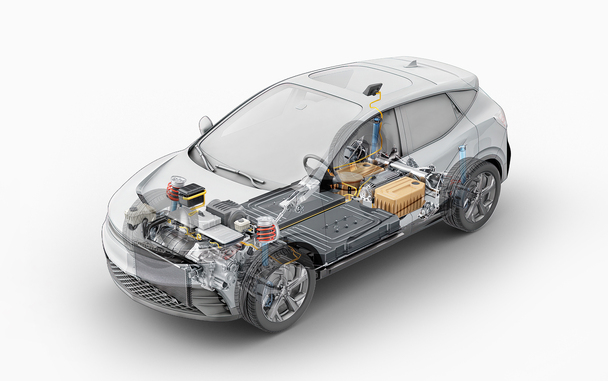

Auch wenn sich die deutsche Automobilindustrie aktuell in einer Phase struktureller Umbrüche befindet, gilt als sicher, dass die Zukunft des PKW batterieelektrisch sein wird. Der genaue Zeithorizont dieser Transformation bleibt offen – dennoch richten alle Hersteller ihre Modellpaletten bereits heute konsequent auf Elektromobilität aus. Diese Umstellung hat weitreichende Auswirkungen auf die Fertigung: Während klassische Bereiche wie die Motoren- und Getriebefertigung perspektivisch an Bedeutung verlieren, rücken neue Anforderungen in den Fokus. Eine der zentralen Herausforderungen besteht darin, geeignete Fertigungstechnologien für die Serienproduktion zu etablieren. Besonders im Mittelpunkt steht dabei die Produktion des Batteriekastens – unter Berücksichtigung der klassischen Parameter industrieller Großserienfertigung: Taktzeit, Qualität und Kosten.

Batteriekästen mit komplexem Aufbau

Die in Elektrofahrzeugen eingesetzten Lithium-Ionen-Batterien sind mechanisch empfindlich und müssen zuverlässig vor Stößen, hohen Temperaturen und Feuchtigkeit geschützt werden. Entsprechend hohe Anforderungen gelten für den Batteriekasten: Er muss dicht sein, eine hohe Steifigkeit aufweisen und Strukturen zur Kühlung der Zellen beinhalten. Gleichzeitig sind ein geringes Gewicht sowie wirtschaftliche Herstellkosten unerlässlich. In den meisten Fahrzeugkonzepten ist der Batteriepack im Fahrzeugboden integriert – dies senkt den Schwerpunkt und erhöht den passiven Schutz im Falle eines Unfalls.

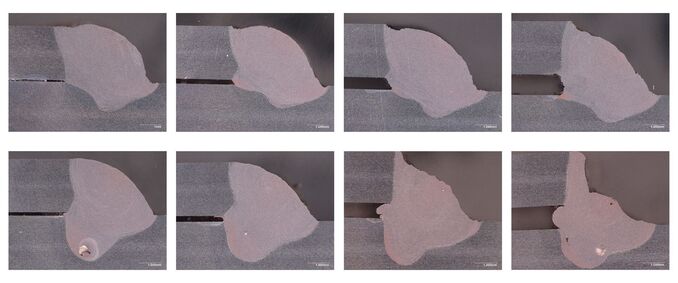

In der Serienfertigung setzen die meisten OEMs auf Batteriekästen aus Aluminium. Das im Vergleich zu Stahl geringere Gewicht wirkt sich unmittelbar positiv auf die Reichweite aus. Häufig kommen dabei Aluminium-Magnesium-Silicium-Legierungen der 6000er-Reihe zum Einsatz, da sie ein gutes Verhältnis von Gewicht zu Festigkeit bieten. Eine besondere Herausforderung ergibt sich jedoch aus ihrer erhöhten Neigung zur Heißrissbildung – ein Aspekt, der spezielle Anforderungen an den Schweißprozess stellt.

Neben dem Werkstoff stellt auch die Geometrie des Batteriekastens hohe Anforderungen: Unterschiedliche Schweißnahtarten wie Kehlnähte, Stumpfnähte und T-Stöße müssen mit hoher Qualität reproduzierbar gefügt werden. Bei Überlappungsnähten können durch Fertigungstoleranzen entstehende Spalte auftreten, die im Schweißprozess sicher überbrückt werden müssen.

Copyright WMG/University of Warwick

Herausforderung Laserschweißen

Für die im Batteriekasten erforderlichen Schweißnähte bietet das Laserschweißen entscheidende Vorteile gegenüber konventionellen Verfahren. Es erlaubt hohe Bearbeitungsgeschwindigkeiten bei gleichzeitig präzisem Energieeintrag – je nach Anwendung kann die Schweißgeschwindigkeit gegenüber dem Lichtbogenschweißen etwa doppelt so hoch ausfallen. Der geringe Wärmeeintrag reduziert zudem die Gefahr einer Verformung des Bauteils während des Fügevorgangs erheblich.

Trotz dieser Vorteile zögerten viele Hersteller bislang mit dem durchgängigen Einsatz von Lasertechnik, da nicht für alle Fügestellen geeignete Optiken zur Verfügung standen. Eine Kombination aus Laser- und Lichtbogenschweißen innerhalb derselben Fertigungsanlage erscheint in der Großserie allerdings oft wenig praktikabel.

Passende Laserschweißoptiken für alle Anforderungen

Scansonic, seit 25 Jahren einer der führenden Hersteller von Laserbearbeitungsoptiken, hat seine etablierte ALO4 gezielt für die Anforderungen im Bereich Batteriekasten weiterentwickelt. Mit der entstandenen Bearbeitungsoptik-Familie lassen sich nun sämtliche Schweißaufgaben in diesem Bereich abdecken. Im Prozess kommt ein Zusatzdraht zum Einsatz. Dieser verstärkt zum einen die Naht und sorgt zum anderen mit der sogenannten taktilen Nahtführung dafür, dass die Bearbeitung immer exakt an der Bauteilkante stattfindet.

Gerade bei heißrissanfälligen Aluminiumlegierungen der 6000er-Reihe bietet der Zusatzdraht durch die mögliche Zulegierung einen wirksamen Ansatz zur Prozessstabilisierung, insbesondere hinsichtlich der Bildung von Heißrissen. Spaltmaße von bis zu einem Drittel der Dicke des oberen Bauteils können zuverlässig geschlossen werden – die resultierenden Schweißnähte sind stabil und rissfrei.

Noch größere Toleranzen lassen sich überbrücken, wenn die Optik zusätzlich mit einer Strahloszillation ausgestattet ist. Bei der Entwicklung der ALO4-O nutzten die Ingenieure das vorhandene Know-how sowohl für taktile als auch Remote-Schweißprozesse. Die ALO4-O kombiniert die taktile Nahtführung mit der Laserstrahloszillation einer Remote-Optik. Zwei synchronisierte Scannerachsen ermöglichen Oszillationen des Laserstrahls mit bis zu 1.000 Hz. Schwingform; Amplitude und Frequenz sind dabei frei programmierbar. Der Prozess lässt sich so auslegen, dass Material vom oberen Bauteil abgeschmolzen und gemeinsam mit dem Zusatzdraht zur Spaltfüllung genutzt wird – Toleranzen bis zu 50 Prozent der Materialstärke können ausgeglichen werden. Auch für die Verarbeitung dickerer Bleche wie etwa dem Deckel des Batteriekastens liefert die Strahloszillation deutliche Vorteile, denn sie erzielt eine breite Nahtanbindung mit einem kleineren Fokus des Laserstrahls. Das bedeutet eine geringere Wärmeeinbringung verglichen mit einem größeren Spot ohne Oszillation.

Copyright: Scansonic MI GmbH – stock.adobe.com

Anpassungen für geometrisch anspruchsvolle Fügestellen

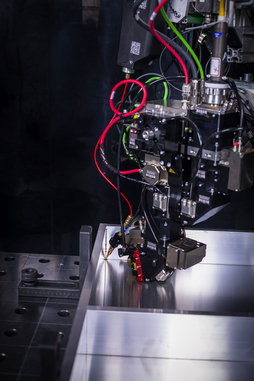

Einige Schweißnähte müssen innerhalb des Batteriekastens ausgeführt werden – mit entsprechend eingeschränkter Zugänglichkeit für das Werkzeug. Für diese Einsätze wurde die Laserschweißoptik ALO4-L entwickelt. Ihr verlängerter Teleskoparm ermöglicht ein tieferes Eindringen in den Batteriekasten; der Arbeitsabstand ist rund 70 mm größer als bei den anderen Varianten der ALO4-Familie.

Für vertikale Nähte im Inneren wurde die Serie zudem um die ALO4-F ergänzt. Diese Optik verwendet einen dritten Umlenkspiegel, der den Strahl um 115° ablenkt. So lassen sich auch die Steignähte in den Ecken des Batteriekastens zuverlässig erreichen und schweißen.

Copyright: Scansonic MI GmbH – stock.adobe.com

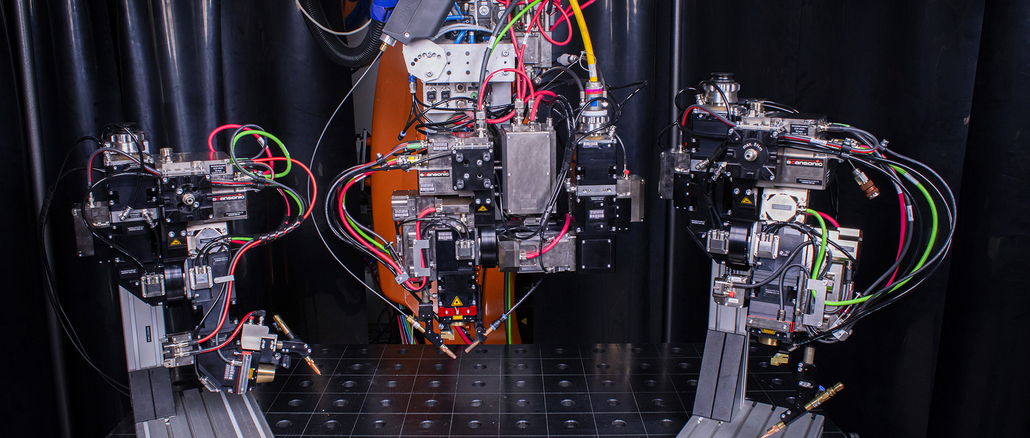

Ein durchgängig abgestimmtes Komplettsystem

Der abgestimmte Einsatz der vier ALO4-Varianten bringt erhebliche Vorteile für die Fertigung. Die gemeinsame Steuerung erkennt automatisch, welche ALO4-Optik angeschlossen ist, und passt die Parameter entsprechend an. Auch Wartung und Ersatzteilbevorratung werden durch die systematische Vereinheitlichung vereinfacht.

Die Bearbeitungsoptiken sind mit allen marktüblichen Laserquellen kompatibel. Für eine noch einfachere Integration bietet Scansonic alle weiteren Systemkomponenten in Kombination – darunter den Drahtförderer der Firma Dinse und geeignete Laserquellen von Brightlight Laser Systems– aus einer Hand an. Das Ergebnis ist ein optimal aufeinander abgestimmtes Komplettsystem mit hoher Prozesssicherheit.

Alle Varianten der ALO4-Serie sind mit der von Scansonic entwickelten Prozessüberwachung SCeye erhältlich. Diese dokumentiert den Schweißprozess vollständig. KI-basierte Algorithmen erkennen Poren sowie Spritzer, die aus dem Schmelzbad austreten. Zusätzlich werden alle relevanten Maschinen- und Prozessparameter kontinuierlich überwacht – eine wichtige Grundlage für eine lückenlose Qualitätssicherung in der Serienfertigung.

Autoren:

Philip Marben, Product Owner ALO4, Scansonic MI GmbH