Nach jahrelangem Gipfelstürmen ist der Laser heute das „Smartphone unter den Industriewerkzeugen“. Smartphones wie Laser sind zwar technische Wunderwerke, aber kaum jemand staunt mehr darüber, weil zu alltäglich, zu normal. Aber in der Lasertechnik ist gerade wieder viel Bewegung: Laser-Anwender lernen anders zu denken. Athanassios Kaliudis von Trumpf zeigt die spannendsten Zukunftsthemen und -branchen der Lasertechnik.

Zukunftsfeld: Optik und Strahlführung

Was war das für ein Erfolgsgefühl, als ultrakurze Laserpulse vor wenigen Jahren rasch hintereinander eng liegende, feinste Löcher bohrten. Und bald? Bald können wir tausend Löcher gleichzeitig bohren.

Diesem gewaltigen Produktionssprung geht ein fundamentales Umdenken voraus. Sprach man bisher von einem Laserstrahl, der im Fokus aufs Material trifft, präzisieren die Experten nun: Eine Laserwelle wirkt im Material und der Fokus verteilt sich im Raum. Das neue Denken heißt Wellenoptik. Die bisher herrschende Strahlenoptik beschreibt Laserlicht als Strahl, die weitaus komplexere Wellenoptik begreift Laserlicht als Welle.

Das ist keine theoretische Spielerei, sondern wird getrieben durch Anforderungen, die bestimmte Materialien und konkrete Anwendungen an Laserlicht haben: Glas zum Beispiel lässt sich per Laser – Achtung Tech-Wording – intrinsisch modifizieren und damit teilen (mit Schneiden hat das nichts mehr zu tun).

Dank Wellenoptik ist es möglich, Laserstrahlen in tausend Teile aufzuteilen. Ergebnis: tausendmal schnellere Prozesse. In Zukunft wird es also darum gehen, dieses kohärente Wellenbündel zu formen, zu biegen, zu quetschen, zu ziehen, in Stückchen zu hacken und genau dorthin zu bringen, wo es überall gleichzeitig wirken soll. Das stellt ganz andere Anforderungen an die Prozessentwicklung – und an die Optik.

Salopp gesagt, und bitte nicht persönlich nehmen: Fokussieren ist etwas für Anfänger, in den nächsten zehn Jahren geht’s um Diffraktionieren. Die Modellbildungen sind hochkomplex und eine mathematische Herkulesaufgabe. Wenn die Systeme dann aber stehen, werden sich Laserbearbeiter über fantastische Produktivitätsgewinne und ungeahnte Anwendungsfelder freuen.

Zukunftsfeld: Sensorik und Prozesskontrolle

Die erste Fünfachs-Laserschweißanlage war der Gipfel des Präzisionsmaschinenbaus: Sie hielt mikrometer- und winkelgenau ein Bauteil unter eine Optik, die dann blind und taub in den Raum feuerte. Und bald? Bald legen wir Bauteil X in die Anlage, Sensoren an der Optik erkennen Art des Bauteils, Material, Lage und Schweißpunkte und schweißen genau dort, wo es sein soll.

Der ganze aberwitzige Aufwand hochexakten Spannens vereinfacht sich dramatisch, wenn sich die Maschine selbst orientieren kann. Das stellt Maschinenkonzepte vom Kopf auf die Füße. Sensoren sind die konsequente Antwort auf die Fragen, die sich die Industrie derzeit stellt: Wie gehe ich um mit höheren Anforderungen an Qualität und Genauigkeit? Wie überprüfe ich Ergebnisse? Wie gewinne ich Daten für Simulationen oder künstliche Intelligenz? Wie erhöhe ich den Automatisierungsgrad und damit die Produktivität?

Ergo: Verpasst den Maschinen Sinne! Sie müssen die Welt um sie herum wahrnehmen und interpretieren können. Wenn man also künftig ein Bauteil in eine Lasermaschine befördert, wird sie dank einer Vielzahl von Sensoren automatisch erkennen, was sie zu tun hat und direkt loslegen. Beim Lasermarkieren ist diese Fantasie vermutlich bald schon Wirklichkeit. Alle anderen Laseranwendungen werden in den kommenden Jahren nachziehen.

Zukunftsfeld: Digitalisierung und künstliche Intelligenz

Die vernetzte Fertigung ist in den letzten Jahren gut ins Rollen, der Ausbau von Werks- und Produktionshallen zur smarten Fabrik ist aber noch längst nicht an ein Ende gekommen. Das sieht man zum Beispiel an bei den Themen Fernwartung und externe Zustandsüberwachung, also das Condition Monitoring.

Es geht um Verfügbarkeit und Betriebszeit. Natürlich will jeder Anwender, dass sein Lasersystem immer zuverlässig liefert. Doch seit die Halbleiterindustrie und Consumer Electronics voll auf Laser setzen, tut sich hier einiges. Denn beide Branchen haben beinah absurde Anforderungen an die Verfügbarkeit ihrer Systeme und pushen mit ihren Erwartungen die gesamte Lasertechnologie. Das ist gut für alle Branchen.

Unterdessen zieht künstliche Intelligenz (KI) in die Werkshallen ein. Konnte KI ihre Stärken bislang eher bei immateriellen Prozessen ausspielen, etwa der Produktionsplanung, rückt sie inzwischen näher an die Maschine heran. In den nächsten Jahren werden die Elektronenhirne – gefüttert mit Daten aus Sensoren und Simulationen – völlig neuartige Laserbearbeitungsstrategien entwerfen, die Prozessschritte lernend verfeinern und schließlich die Programmierung vernetzter Maschinen gleich selbst übernehmen. Die Produktivitätsgewinne werden gewaltig sein.

Zukunftsfeld: Neue Strahlquellen

Die Grundkonzepte für Strahlquellen sind seit den 1970er Jahren alle bekannt: CO2, Festkörper, Diode, Faser. Ausentwickelt sind sie aber noch lange nicht. Ingenieure finden stets neue Kniffe, um mehr aus den Lasersystemen rauszuholen: höhere Pulsenergie, höhere mittlere Leistung, kürzere Pulse, bessere Strahlqualität. Dies wird auch in den kommenden Jahren so weitergehen.

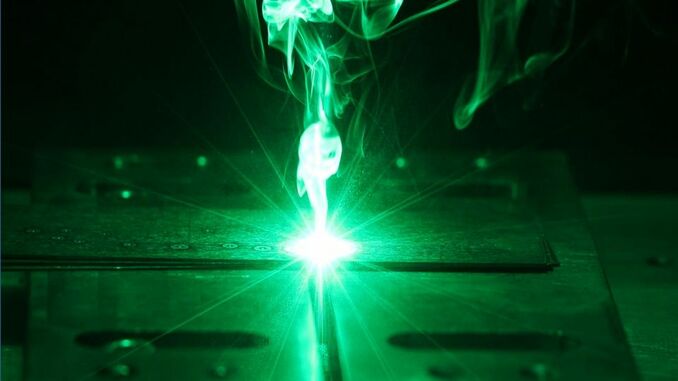

Doch neben dem Wettrennen um den neuesten Industrielaserrekord – was sind die tieferliegenden Entwicklungen, die die Anwender im Blick haben sollten? Erstens: Der Spektralbereich wird größer. Laserlicht in allen möglichen Wellenlängen steht prinzipiell schon jetzt zur Verfügung, es hapert meist nur an der nötigen Leistung. Dieses Hindernis fällt nach und nach in allen Wellenbereichen weg: Dank der Zuverlässigkeit des Scheibenlasers lässt sich Laserlicht in allen möglichen Farben leistungsstark und industriereif erzeugen. Ein gegenwärtiges Beispiel ist grünes Laserlicht, das von Buntmetallen hervorragend absorbiert wird und ein Segen für Anwendungen in der Elektromobilität ist. Für alle denkbaren Anwendungen wird es bald möglich sein, leistungsstarke Strahlquellen mit der genau passenden Wellenlänge zu erzeugen.

Zweitens: Laser werden kleiner. Halbleiterlaser, Diodendirektlaser und andere schrumpfen auf Miniformat zusammen. Das vereinfacht ihren Einsatz in allen möglichen Systemen – vom Handy bis zum Operationssaal – und ermöglicht ganz neue Anwendungen wie das lasergestützte Scannen der Umwelt beim autonomen Fahren oder in der Qualitätskontrolle. Die ersten Entwickler arbeiten schon daran, das Lasermedium einfach in einen Lichtleiter zu packen: Laserlicht entsteht damit quasi unterwegs. Solche Strahlquellen sind nicht grundsätzlich neu, aber es zeigt sich, dass die alten Konzepte eine Flexibilität an den Tag legen, die ihnen zwischenzeitlich kaum noch einer zugetraut hätte.

Zukunftsfeld: Elektromobilität

Die Transformation der Automobilindustrie vom Verbrenner hin zur Elektromobilität bringt neue Applikationen mit sich – und es ist natürlich der Laser, der die hocheffiziente Serienfertigung der neuen Komponenten ermöglicht.

Erstens: die Batterie. Was gerne ganz flott „Batterie“ genannt wird, ist in Wahrheit ein komplexes Gebilde, bestehend aus Batteriezelle, Batteriemodul und Batteriepack. Batterien für E-Autos bestehen aus mehreren Schichten hauchdünner Kupfer- und Alufolien, die der Laser zuschneidet und verschweißt. Anschließend wird flüssiges Elektrolyt eingefüllt und die Batterie mit einem Deckel verschweißt – diese Schweißungen müssen absolut dicht sein, um Brand- und Verletzungsgefahr zu minimieren.

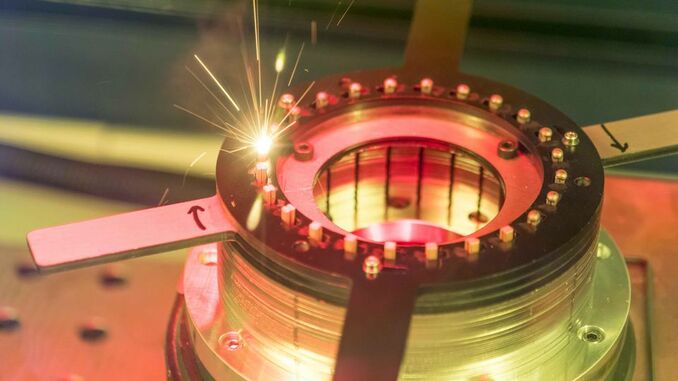

Zweitens: der Elektromotor. Hier setzen die Hersteller vermehrt auf die sogenannte Hairpin-Technologie. Üblicherweise bekommen die Statoren in E-Motoren eine Wicklung aus Kupferdraht verpasst. Durch dieses „Spulen-Prinzip“ entsteht ein Magnetfeld, das den Elektromotor zum Laufen bringt. Wie mit einer Stricknadel wird jede einzelne Nut des Stators umwickelt – rein und raus, rein und raus. Das ist für starke E-Motoren, die ein Auto antreiben müssen, aufgrund der dicken Kupferdrähte zu aufwendig und zu zeitintensiv. Deswegen setzt die Industrie auf Hairpins. Hier schießt eine Druckluftpistole einen rechteckigen Kupferdraht, einer Haarnadel ähnlich, in die Nut. Anschließend werden die Drähte ineinander verdreht und per Laser geschweißt – dadurch entsteht ebenfalls eine Spule.

Und drittens: die Hochleistungselektronik. Mit Ladestecker, Stromwandler und Gleichrichter kommt eine ganze Reihe neuer Leistungselektronik ins Auto. Während beim Verbrenner für die gesamte Elektronik eine 12- oder 24-Volt-Batterie ausreicht, kommen beim E-Auto schnell Spannungen von 800 Volt zusammen. Das heißt: Es sind ausgesprochen robuste Verbindungen notwendig. Als ausgezeichneter Wärme- und Stromleiter ist hierbei Kupfer der Werkstoff der Wahl. Kupfer lässt sich aber nur mit einem ganz speziellen Laser effizient schweißen, sonst entstehen zu viele Spritzer und die Gefahr von Kurzschlüssen steigt: dem grünen Laser (siehe auch Abschnitt über die neuen Strahlquellen).

Zukunftsfeld: Quantentechnologie

Quanten gibt es überall, aber sie verhalten sich für unser menschliches Verständnis reichlich merkwürdig. Zum Beispiel können sie zwei sich eigentlich ausschließende Zustände gleichzeitig haben oder zur selben Zeit an zwei verschiedenen Orten sein. Das ist zwar mehr als verwirrend, aber es ergeben sich dadurch spannende Möglichkeiten.

Quanten tragen bestimmte Informationen in sich, zum Beispiel ihren Spin, also ihren Eigendrehimpuls. Um diese Informationen auslesen und zum Beispiel zum Rechnen nutzen zu können, müssen wir sie sichtbar machen, also gewissermaßen verstärken. Das gelingt bei Quanten aus Licht, also Photonen. Aber eben nicht mit x-beliebigen Photonen.

Je nach Messaufgabe ist es entscheidend, dass diese Photonen bestimmte Eigenschaften aufweisen, zum Beispiel eine ganz genau definierte Wellenlänge oder Polarisation. Hierfür benötigt man eine Strahlquelle, die genau das tut: Photonen mit einer genau definierten Wellenlänge und mit einer ganz bestimmten Polarisation erzeugen.

Die Trumpf-Tochter Q.ANT entwickelt und produziert mit solchen Strahlquellen Lösungen für die Industrie. Ihr Anwendungsfeld ist „unendlich“. Die Quantentechnologie wird dabei sein, wenn es um neuartige Sensorik für Medizin und das autonome Fahren geht, um neue Arten der Datenverschlüsselung, neue Mikroskope und Apparaturen, die wir uns heute noch nicht einmal vorstellen können.

Web:

www.trumpf.com