Ob Kräne, Baumaschinen, Eisenbahnen, Bergbau- oder Industrieanlagen – Wit-Metal stellt die richtigen Teile und Baugruppen dafür her. Die Kunden verlangen viel vom polnischen Zulieferer, weil die Endprodukte hohen Ansprüchen unterliegen. Dieser kann die Anforderungen mit Richt- und Entgratmaschinen von Arku erfüllen.

© Arku

Als Jan Matusiak vor fast 40 Jahren in Sieradz, unweit von Lodz, seinen Schlosserbetrieb gründete, ahnte er noch nicht, welche Erfolgsgeschichte er startete. Doch mit ihm und seinem Sohn Witold, dem heutigen Inhaber von Wit-Metal, entwickelte sich das Unternehmen immer weiter. Neue Kunden und neue Maschinen kamen hinzu. Heute produziert Wit-Metal Teile und Baugruppen, die unter anderem in Spezialfahrzeugen wie Kränen und Baumaschinen verwendet werden. Ebenfalls im Portfolio sind Waggon- und Zugteile sowie Industriekonstruktionen. Auch das Kundenspektrum ist breit und reicht von der örtlichen Gemeinde bis hin zu Großkonzernen.

Spezialist für die Bearbeitung dicker Bleche

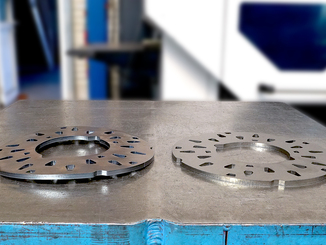

Ein Schwerpunkt von Wit-Metal sind große Materialdicken. „70 Prozent der Bleche sind bei uns zwischen 8 und 35 Millimeter stark, der Rest ist dünner oder dicker“, stellt Witold Matusiak fest. Die meisten Endprodukte werden im Außenbereich eingesetzt, was hohe Anforderungen an die Oberfläche stellt. Andere Teile und Baugruppen aus Sieradz finden sich die in Produktionsmaschinen, Hallenkräne oder Bergbaumaschinen, die in geschlossenen Räumen im Einsatz sind.

Wit-Metal wurde mit den steigenden Anforderungen seiner Kunden konfrontiert, ebenso wie zahlreiche andere Zulieferer. Es galt, eine größere Ebenheit der Bleche und Blechteile einzuhalten. Bei der Suche nach einer Lösung für diese Anforderungen stieß das Unternehmen auf Arku Maschinenbau in Baden-Baden. Nach erfolgreichen Richtversuchen im Richt- und Entgratzentrum des Maschinenbauers zog im Jahr 2018 die Richtmaschine FlatMaster 88 in die Produktion von Wit-Metal ein. Die Maschine lief, das Vertrauen wuchs, und so folgten nach zusätzlichen Entgratversuchen die Entgratmaschine EdgeBreaker 4000 und eine weitere Richtmaschine FlatMaster 120 nach Sieradz.

Der Vielfalt der Blechteile, die mit Arku Maschinen bearbeitet werden, ist groß. „In jedem Projekt gibt es Teile, die zu richten sind. Sie bilden dann die Baugruppen von Fahrzeugrahmen, Kränen, Muldenkippern, Baggern, Bergbaufahrzeugen oder werden für die Holzindustrie und Eisenbahnen verbaut. Neben Fahrzeugen sind es auch Teile von Industrieanlagen“, erklärt Matusiak.

© Arku

Kunden verlangen ebene und saubere Teile

Jede Maschinen werden von einem Mitarbeiter bedient. Die Werkstücke werden je nach Größe manuell oder mit Kränen beziehungsweise Laufkränen und Traversen auf den Anlagen platziert und wieder abgenommen. „Besonderen Wert legen wir auf die Ordnung an den Arbeitsplätzen“, betont der Inhaber.

Da das Richten und Entgraten selbst automatisch ablaufen, kann sich der Bediener darauf konzentrieren, die Werkstücke zu prüfen und sie auf den richtigen Stapel abzulegen. Die Kunden von Wit-Metal erwarten zudem, dass die Teile frei von Schmutz, Zunder oder Schlacke sind und dass die Kanten eine Verrundung mit einem Radius aufweisen. „Der Entgratprozess stellt sicher, dass wir all diesen Anforderungen gerecht werden“, bestätigt Matusiak.

Mit den Arku-Anlagen unterstützt Wit-Metal zugleich den Trend zu mehr Nachhaltigkeit. „Unsere Möglichkeit, die Nachhaltigkeit zu erhöhen, besteht darin, den Lebenszyklus von Produkten zu verlängern“, verspricht der Inhaber. Bei Stahlprodukten, die lackiert werden, kommt es dabei vor allem auf die Qualität der Oberfläche und die Verrundung der Kanten an. Wenn dadurch die Lackschicht besser haftet, setzt der Korrosionsprozess erst später und langsamer ein. Das verlängert entsprechend die Nutzungsdauer der Produkte.

© Arku

Richtanlagen ersparen mühsame Arbeiten mit Biegemaschinen

Vor dem Kauf von Arku-Teilerichtmaschinen bot Wit-Metal den Kunden keine Richtarbeiten an. Wenn Teile zu richten waren, mussten die Mitarbeiter dies auf Biegemaschinen erledigen. „Deshalb war für uns die Anschaffung der Richtmaschinen und der Entgratmaschine ein technologischer und qualitativer Sprung“, erklärt Matusiak. Heute werden nahezu 100 Prozent der Teile gerichtet – entweder weil dadurch interne Arbeiten wie das Abkanten besser gelingen oder weil die Kunden selbst Anforderungen an die Ebenheit stellen.

Ab sechs Millimetern Blechdicke werden zudem alle Teile entgratet. Bei dünneren Blechen ist es für Wit-Metal nicht unbedingt notwendig. „Wir entgraten hauptsächlich Teile, die nasslackiert oder pulverbeschichtet werden. Sie benötigen eine Kantenverrundung bis 0,3 Millimetern“, erläutert der Inhaber von Wit-Metal weiter.

Alle drei Arku-Maschinen nutzt Wit-Metal inzwischen durchgehend. Der EdgeBreaker arbeitet dreischichtig rund um die Uhr, die beiden FlatMaster-Maschinen jeweils anderthalbschichtig. Der Zulieferer kann damit knapp 160.000 Blechteile entgraten und über 130.000 Werkstücke richten. „Diese Zahlen sind innerhalb der vergangenen drei Jahre beständig gestiegen“, freut sich Matusiak.

© Arku

Große Zeiteinsparung beim Entgraten schwerer Blechteile

Die Entgratmaschine EdgeBreaker 4000 macht sich dabei vor allem durch eine hohe Zeitersparnis nützlich: Ein Wenden der Werkstücke ist nicht notwendig, weil sie beidseitig entgratet. Besonders deutlich wird dies bei großen und schweren Teilen, die sich nur mit Hilfe von Kränen handhaben lassen. Da nur ein Durchlauf zum Entgraten notwendig ist, verkürzt sich die gesamte Bearbeitungszeit auf einen Bruchteil.

Im Vergleich zu den vorher verwendeten handgeführten Werkzeugen ist die Entgratmaschine deutlich schneller und effizienter. Zusätzlich zur Zeitersparnis war Wit-Metal in der Lage, sein Dienstleistungsspektrum zu erweitern. Auch konnte der Zulieferer die Anforderungen an die Kanten besser erfüllen und die Wiederholgenauigkeit steigern.

Noch deutlicher wird Matusiak bei den Richtmaschinen: „Mit einem Wort: Es war ein Meilenstein.“ Die Investition sei ein technologischer Sprung gewesen – sowohl bei der Bearbeitung intern als auch für die Abnehmer: „Wir bieten bessere Qualität und gewinnen dadurch neue Kunden und neue Aufträge.“

Ursprünglich hatte er den FlatMaster 88 für die Aufträge der Hersteller von Anhängern oder Aufliegern angeschafft. „Dank der Richtmaschine haben wir in der Baumaschinenbranche Aufträge gewonnen, danach kam die Eisenbahnbranche dazu. Heute sind die beiden unsere wichtigsten Kundensegmente“, erinnert sich Matusiak. Erst mit den Arku-Maschinen konnte Wit-Metal eine Zusammenarbeit in der Produktion von Eisenbahnwaggons beginnen. Zuvor waren die Anforderungen für die vorhandenen Maschinen zu hoch, die Teile für die Eisenbahn mussten eine höhere Ebenheit aufweisen. Zudem konnte der Zulieferer in der Zeit, als Stahl knapp war und das Material schlechtere Qualität hatte, unbesorgt einkaufen und krumme Bleche selbst richten. Dadurch hat Wit-Metal keine Knappheit erlitten.

© Arku

Einfache Maschinenbedienung hilft gegen den Fachkräftemangel

Wer ebenfalls von den Arku-Maschinen profitiert, sind die Beschäftigten bei Wit-Metal. Sie müssen nur noch das Werkstück auf der Zuführung plazieren, die Maschine starten und das fertige Teil abnehmen. Das bedeutet eine wesentlich bessere Ergonomie. Die Maschinenbediener profitieren vor allem auch von der einfachen Bedienung der Maschinen: „Sie ist intuitiv, sicher und schnell. Unsere Mitarbeiter benötigten lediglich eine kurze Einweisung in die Bedienung“, berichtet Matusiak.

Wit-Metal schlägt mit der Entgratanlage und den Teilerichtmaschinen auch dem Fachkräftemangel ein Schnippchen. „Generell ist die Situation auf dem Arbeitsmarkt auch für uns in Polen schwierig“, erläutert Matusiak. Weiter sagt er: „Dadurch, dass Arku-Maschinen einfach zu bedienen sind, kann man auch weniger qualifizierte Mitarbeiter daran arbeiten lassen. Fachkräfte mit mehr Erfahrung können wir auf diese Weise für andere Aufgaben einsetzen.“

Und die Entwicklung bei Wit-Metal geht immer weiter. Das große Ziel in Sieradz lautet: Industrie 4.0. „Wir streben danach, Prozesse vollständig in unser ERP-System zu integrieren. Jeder Arbeitsplatz im Unternehmen ist bereits mit einer Einheit zur Protokollierung von Vorgängen ausgestattet. Dadurch haben wir die volle Kontrolle über die Produktion und die Möglichkeit, die Arbeit präzise zu planen“, erläutert Matusiak. Und auch die Automatisierung schreite voran. „Noch in diesem Jahr werden wir Roboterbiegemaschinen installieren. Ich kann es auch kaum erwarten“, freut sich der Inhaber von Wit-Metal. Mit perfekt gerichteten und entgrateten Teilen sind die richtigen Voraussetzungen dafür bereits geschaffen.

Autor:

Stéphane Itasse

Hintergrund

Das im Jahr 1928 gegründete Familienunternehmen Arku Maschinenbau GmbH ist mit nahezu 60 Jahren Erfahrung Weltmarktführer der Richttechnik. Arku bietet die größte Auswahl an Hochleistungs- und Präzisionsrichtmaschinen sowie Entgrat- und Verrundungsmaschinen. Abgerundet ist das Angebot mit Lösungen für das Teilehandling für Richt- und Entgratmaschinen.

Mit seinem Hauptsitz in Baden-Baden, Deutschland, und ISO-zertifizierten Tochterunternehmen in Kunshan (China) und Cincinnati (USA) deckt das Unternehmen Märkte in mehr als 30 Ländern ab. Arku bietet in den Richt- und Entgratzentren an den drei Standorten Lohnarbeiten mit hochmodernen und leistungsstarken Maschinen an.

Die Produktpalette umfasst Präzisionsricht- und Entgratmaschinen für Teile, automatisiertes Teilehandling mit Roboter, Richtmaschinen für Coils, Querteilanlagen, Pressenvorschubanlagen und Bandvorbereitungsanlagen für Profilierer. Die Arku Maschinen werden in der industriellen Blechverarbeitung eingesetzt. Von der Automobilindustrie, dem Maschinenbau und der Möbelindustrie über Schiffbau, den Stahlbau und die Bahnindustrie bis hin zu Laser Job-Shops und Brennschneidbetrieben: Arku liefert Entgrat- und Richtmaschinen in die ganze Welt.

Web:

www.arku.com