Sicher und schnell sollen die E-Autos laden, die elektrischen Installationen sollen leicht und kompakt sein. Diese Vorteile bieten Busbars gegenüber klassischen Kabeln und mit der elektromagnetische Pulstechnologie (EMPT) steht auch eine großserientaugliche, kosteneffiziente Herstellungsmethode zur Verfügung.

Der Fahrer eines E-Mobils verlangt von seinem Gefährt nicht nur eine akzeptable Reichweite, sondern es soll auch schnell zu laden sein. Darum möchten die Autohersteller möglichst mit 1000 A arbeiten. Dabei erhitzen sich die Kabel, außerdem sind sie schwer und sperrig. Hier bieten Busbars große Vorteile.

Anders als ein Kabel hat eine Busbar immer ihre geprüfte Kurzschlussfestigkeit. Eine Richtungsänderung bei Kabeln verlangt mitunter große Biegeradien. Stromschienen können dagegen mit kleinen Radien gebogen werden. Außerdem muss man wegen der möglichen Abwärme Kabel auf Abstand verlegen. Bei Busbars ist das nicht nötig und ihr Einsatz reduziert so deutlich den Platzbedarf. Und ganz wichtig: Stromschienen brennen nicht. Außerdem benötigt das Installieren von Stromschienen nur etwa ein Drittel der Zeit einer Kabelmontage und bei einer Energieverteilungsanlage ist man sogar um 70 Prozent schneller, denn die starren Busbars lassen sich einfacher automatisch montieren als die biegeschlaffen Kabel.

Dazu bieten Busbars eine Langzeit-Zuverlässigkeit in rauen Umgebungen und halten Betriebstemperaturen von -40 bis +125 °C stand. Sie können Hitze ableiten und helfen so eine Überhitzung zu vermeiden. Dank geringerer Induktivität und höherer Kapazität verglichen mit Kabeln machen sie das Laden effizienter.

Aluminium und Kupfer effizient fügen mit EMPT

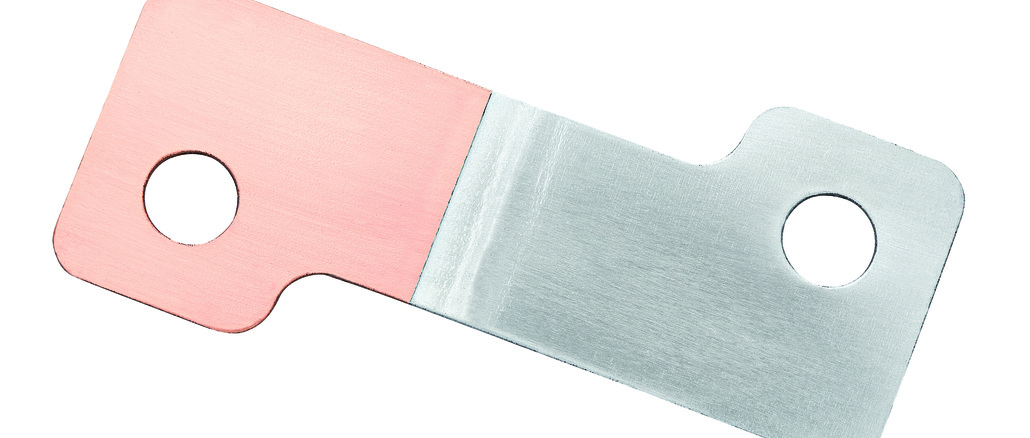

Die geeignetsten Materialien für Busbars sind Aluminium und Kupfer. Aus Preisgründen möchte man den Großteil aus dem kostengünstigen Aluminium machen, für die Kontakte benötigt man aber das teure Kupfer. Kommen allerdings die beiden Metalle und Kondenswasser zusammen, dann startet eine heftige elektrochemische Reaktion: Das edlere Kupfer zersetzt das unedlere Aluminium, Übergangswiderstand und Temperatur steigen und schlimmstenfalls entsteht ein Brand. Darüber hinaus sind die beiden Metalle nicht einfach zu fügen.

„Hier biete sich die EMPT-Technologie an. Sie arbeitet schnell, ist gut automatisierbar und sicher. Die damit erzeugten Schweißnähte sind sehr stabil und heliumdicht; das heißt, es kann kein korrosives Medium eindringen. Dazu sind die Restriktionen bezüglich Geometrien der zu fügenden Teile weniger groß als bei anderen Verfahren“, fasst Dr. Ralph Schäfer, Head of Research and Development bei PSTproducts, zusammen.

Die wichtigsten Komponenten einer solchen EMPT-Anlage sind Pulsgenerator, Steuerschrank und je nach Anwendung Flachspulen oder Feldformer. Ein Pulsgenerator aus parallel geschalteten Kondensatoren liefert die zur Erzeugung des magnetischen Feldes nötigen Ströme. Wird der Hochstromschalter zwischen Spule und Kondensatoren geschlossen, fließt der Strom impulsartig in die Spule. So lassen sich gepulste Ströme im Bereich einiger 100 kA bis über 1000 kA erzeugen. Mit Spulen und Feldformer richtet man den magnetischen Druck auf elektrisch leitende Werkstücke. Die Spule ist aus einer oder mehreren elektrischen Wicklungen aufgebaut und besteht meist aus einer hochfesten Kupfer- oder Aluminiumlegierung. Der Spulenquerschnitt liegt in der Regel zwischen 10 und mehreren 100 mm2. Die benötigte Netzanschlussleistung hingegen ist durch das 3 bis 8 Sekunden dauernde Aufladen der Kondensatoren auch bei leistungsstarken Anlagen auf 380V/64A begrenzt. Der Stromverbrauch liegt je nach Anlagengröße zwischen 0,015 und 0,03 kWh pro Puls.

Das EMPT-Schweißen basiert auf einem elektromagnetischen Impuls, kürzer als 100 µs. Der gepulste Strom hat eine sehr hohe Amplitude und Frequenz, typischerweise einige 100 kA und Entladefrequenzen zwischen 10 und 50 kHz, und erzeugt so ein starkes Magnetfeld, das in einem der Werkstücke einen Wirbelstrom generiert. Die beiden Werkstücke sind überlappend positioniert, mit einem Beschleunigungsspalt dazwischen. Die Spule beschleunigt eines der beiden Werkstücke auf den Fügepartner. Beim Aufschlag dieses Werkstückbreichs auf seinen Kontaktpartner entstehen abstoßende Lorentz-Kräfte und ein hoher magnetischer Druck, der über die Streckgrenze des Materials hinausgeht und das eine Werkstück mit bis zu 500 m/s auf einen stationären Fügepartner aufschlagen lässt. Dabei entstehen im Kollisionsbereich extrem hohe mechanische Spannungen und Dehnungen.

Die maximale Spannung tritt an der Berührungsstelle auf und erzeugt eine Art Bugwelle vor dem Fügebereich der beiden Werkstücke. Diese plastische Verformung bricht die oberflächlichen Oxidschichten beider Kontaktpartner auf und hinterlässt ein wellenförmiges Gefüge. Der Luftspalt zwischen den Werkstücken wird komprimiert und bläst so Schmutz und abgesplitterte Oxidpartikel aus dem Fügebereich.

Die beiden Oberflächen werden unter enormem Druck aufeinandergepresst, so dass die Atome der Fügepartner eine metallische Bindung eingehen. Da der Schmelzpunkt der Fügepartner bei weitem nicht erreicht wird, lassen sich so auch Metalle mit unterschiedlichen Schmelzpunkten ohne Verzug fügen. Die Fügezone besitzt dabei in der Regel eine höhere Festigkeit als das schwächere Grundmaterial. Das EMPT-Schweißen funktioniert deshalb ohne Temperaturerhöhung und damit auch ohne Gefügeveränderung, das heißt ohne schwächende Wärmeeinflusszone.

Ein weiterer großer Vorteil ist, dass beim EMPT-Schweißen von Alu und Kupfer der Übergangswiderstand nicht erhöht wird und die gute Leitfähigkeit der beiden Metallpartner über die Fügestelle hinweg bestehen bleibt. Dazu weißt die Verbindung nach den gängigen Test Prozeduren, insbesondere Thermal-Shock und Vibration, deutlich bessere Endwerte zum Widerstand auf als Widerstands- oder Laserschweißen.

Das EMPT-Schweißen liefert hochwertige Schweißnähte ohne Einsatz von Schutzgasen oder Schweißzusätzen. Mittlerweile sind Pulsgeneratoren und Spulen von PSTproducts so weit optimiert worden, dass Standzeiten bis über zwei Millionen Pulse problemlos erreichbar sind, bevor Kondensatoren oder Teile der Spule erneuert werden müssen.

EMPT-Schweißen wird von internationalen Kunde seit vielen Jahre zur Fertigung von Bauteilen in Großserienstückzahlen verwendet. Eine Anlage leistet typischerweise 1 bis 5 Millionen Schweißungen pro Jahr. Zudem ist das Verfahren umweltfreundlich, da weder Rauch noch Strahlung entstehen. Das Magnetfeld und damit die Schweißparameter sind sehr präzise steuerbar, liefern also eine konstante, dokumentierbare Qualität.

Mit einer EMPT-Anlage lassen sich bis zu zehn Busbar-Verbindungen pro Puls mit Zykluszeiten ab 5 s durchführen. Das macht dieses Schweißverfahren kommerziell kosteneffizient. Damit kann so auch die Massenfertigung in zweistelligen Millionen Stück pro Monat gefertigt werden, bei bis 4 mm Materialstärke. Technologisch möglich sind aktuell bis 8 mm Materialstärke.

Großserientaugliches EMPT-Schweißen

„PSTproducts hat durch die Wahl geeigneter Materialien und einer optimierten Anlagentechnik die Lebenserwartung von Impulsgebern und Spulen verlängert und die Wartungsintervalle auf 500.000 Bis 2.000.000 Impulse erhöht. Die Fügekosten konnten so auf wenige Cent gesenkt werden. Die Verfügbarkeit von EMPT-Anlagen entspricht den heutigen industriellen Anforderungen mit 100-prozentiger Prozesskontrolle und dem bewährten Einsatz in vollautomatischen Fertigungslinien“, berichtet Ralph Schäfer.

Solche Busbars sind überall ein Thema, wo große Ströme übertragen werden, also nicht nur in Fahrzeugen, sondern auch bei Windkraft und elektrischen Schiffsantrieben.

PSTproducts bietet für Interessenten zu jeder Anwendung eine ausführliche Analyse, eine Prototypen- und Erstmusterherstellung und auch Pre-Series, wenn der Kunde das wünscht. Das Team berät beim Anlagenbau, später bei Umbau, Aufrüstung und/oder Modernisierung von Bestandsanlagen.

Busbars werden auf absehbare Zeit einen Teil der Verkabelung in der E-Mobilität ersetzen und diese so sicherer machen. Und auch für Photovoltaik- und Windkraftanlagen bieten sie große Vorteile. Und mit dem EMPT-Schweißen hat man ein zuverlässiges Verfahren, dass auch zukünftige Materialien fügen kann, mit nur einer Einschränkung: die Materialien müssen elektrisch leitfähig sein.

Autorin:

Dr. Barbara Stumpp, Fachjournalistin aus Freiburg

Web:

www.pstproducts.com