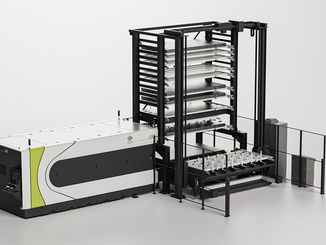

Wenn wir eine leistungsstarke Rohrbiegemaschine in unseren Produktionsprozess integrieren, erweitern wir unsere Kernkompetenz und erschließen uns in der Produktion unserer Maschinen vielfältige Optimierungspotenziale. Mit diesem Ziel vor Augen entschied sich Meiko für eine Rohrbiegemaschine E-Turn 40 von BLM. Die Rechnung ging für den Hersteller professioneller Spültechnik und seine Kunden auf.

© BLM

„Seit der Inbetriebnahme der E-Turn 40 im Oktober 2020 können wir viele unserer Teile erheblich einfacher, schneller und kostengünstiger herstellen. Darüber hinaus ist die Qualität der mit der vollelektrischen Rohrbiegemaschine produzierten Werkstücke signifikant höher“, stellt Eberhard Kopf fest, Fertigungsleiter in der Spültechnik und Anlagen-Montage bei Maschinenbauer Meiko in Offenburg. Inzwischen produziert das Unternehmen mit der E-Turn 40 knapp 450 verschiedene Werkstücke.

Etwa in der Herstellung der neuesten Transportspülmaschinen der M-iQ-Familie setzt man Baugruppen ein, deren Konstruktion man mit der Biegemaschine der BLM Group für Rohre bis 40 mm Durchmesser stark vereinfachen konnte. „Die Dampfschlangen der Beheizungstechnik fertigen wir heute aus einem Stück“, nennt Mike Wittmann ein Beispiel, Teamleiter Installationen bei Meiko. In der Vergangenheit bestand diese Komponente aus mehreren zusammengeschweißten Einzelteilen. In andere Bauteile wie etwa Verteiler für Heizungskomponenten wiederum mussten Rohrabschnitte mit Längen von wenigen Millimetern eingeschweißt werden. Es liegt auf der Hand: Die Produktion solcher Werkstücke war ausgesprochen zeit- und kostenintensiv.

Signifikant kürzere Durchlaufzeiten

„Die mit der E-Turn 40 möglich gewordenen Prozessoptimierungen sind enorm. Über die höhere Qualität der Werkstücke hinaus verfügen wir jetzt im Rohrbiegen über eine Flexibilität, wie wir sie bislang nicht kannten. Unser Rohrbiegezentrum kann unsere Produktion schnell wie nie zuvor mit den benötigten Teilen versorgen. Die neue Biegemaschine leistet einen wichtigen Beitrag dazu, die Produktionszeiten unserer Maschinen zu verkürzen“, betont Jonas Huber, Abteilungsleiter Installation und Montage bei Meiko, die Bedeutung des Produktivitätsgewinns. „Insbesondere bei kleineren Maschinen sind kurze Lieferzeiten heute ein wichtiges Entscheidungskriterium der Kunden.“

Bei großen Spülmaschinen und -anlagen für unter anderem die Gastronomie, Hotellerie, Krankenhäuser, Kreuzfahrtschiffe und das Catering an Flughäfen ist Meiko einer der Marktführer. Diese Maschinen werden individuell gefertigt und ausgestattet.

© BLM

Rohrbiegen wurde Kernkompetenz

Die E-Turn 40 löste bei dem Unternehmen eine vor vielen Jahren gebraucht gekaufte hydraulische Biegemaschine ab. Die technischen Möglichkeiten dieser Maschine erwiesen sich zunehmend als limitiert, weshalb Meiko viele Rohrteile von externen Lieferanten bezog. „Anfragen bei Zulieferern beanspruchen zu viel Zeit und passen weniger denn je in die heutige Welt. Deshalb wollten wir uns im Rohrbiegen eigene Kompetenz aneignen – um insbesondere auch komplexere Bauteile und -gruppen selbst herstellen zu können“, blickt Wittmann in das Jahr 2018 zurück.

Angesichts der aktuell angespannten Situation in den globalen Lieferketten hat dieser Aspekt zusätzliche Bedeutung bekommen. „Die Rohrbiegemaschine von BLM hat uns unabhängig gemacht. Bei neuen Biegeteilen können wir schnell in die Produktion gehen und haben die volle Kontrolle über ihre Qualität“, bringt Wittmann die Vorteile auf den Punkt. Angefangen bei Spülarmen, Haubenbügeln und Heizschlangen über Zu- und Ableitungen und Waschsystemen bis hin zu zahllosen anderen, aus hochwertigem Edelstahl hergestellten Komponenten – in der Entwicklung innovativer Lösungen arbeiten die Konstruktion und die Produktion des Unternehmens eng wie nie zuvor zusammen. So fügt sich der Arbeitsschritt Rohrbiegen mit der E-Turn 40 bei Meiko nahtlos in die Strategie des Unternehmens ein, mit einer hohen Fertigungstiefe seine technisch innovative Position langfristig abzusichern.

Meiko Maschinenbau ist ein Unternehmen der Oskar und Rosel Meier-Stiftung. Zu deren Aufgaben gehört es, die Arbeitsplätze im Offenburger Stammwerk zu erhalten oder Gewinne zu reinvestieren. „Dies ermöglicht uns Investitionen in modernste Technik, die uns langfristige Wettbewerbsvorteile an die Hand gibt“, erklärt Kopf. „Mit der E-Turn 40 haben unsere Maschinenbediener interessante neue Aufgaben bekommen, die ihre Arbeitsplätze deutlich attraktiver machen. Vor dem Hintergrund des Fachkräftemangels in der Industrie war uns auch das wichtig.“

© BLM

Software als Schlüsselgröße der Produktivität

Die leicht bedienbare und integrierte Software der BLM Group spielte bei der Investitionsentscheidung des Unternehmens eine Schlüsselrolle. „Wir wollten eine Software haben, deren Bedienung keine Programmierkenntnisse voraussetzt. Beim Arbeiten mit der Software-Suite BLMelements genügt ein wenig Vorstellungskraft“, bescheinigt Wittmann diesen Lösungen intuitive Bedienbarkeit.

Mit der Programmier-Software VGP3D können die Mitarbeiter neue Teile mit wenigen einfachen Schritten designen. Realitätsgetreue 3D-Darstellungen erlauben es ihnen, alle Details der Werkstücke und des Produktionsprozesses vorab zu simulieren sowie jede Position und Bewegung anzupassen. Die E-Turn 40 wird die Teile später exakt so biegen. Meiko arbeitet fast ausschließlich mit Step-Dateien. Diese kann das Unternehmen mit VGP3D wahlweise generieren oder importieren.

Vor allem auch B-Tools sieht man bei Meiko als Highlight. Dieses Software-Modul kompensiert im Biegeprozess automatisch die Dehnungen und Rückfederungen der Materialien. „Geben wir als Biegewinkel 900 ein, biegt die Maschine exakt mit diesem Winkel. Bei der E-Turn sind die ersten Teile gleich Gutteile“, formuliert Wittmann den Vorteil, der sich sowohl in höherer Produktivität als auch in höherer Rentabilität des Prozesses niederschlägt.

Für die Herstellung der Biegewerkzeuge nutzt das Unternehmen den Tool Designer der BLM Group. Mit dieser Software-Lösung kann es über die Bedienkonsole der Biegemaschine online die Zeichnungen für die benötigten Werkzeuge generieren. Diese werden anschließend automatisch erstellt und stehen in Form von Step- oder PDF-Dateien zum Download bereit. Auch das ist ein bislang nicht gekannter Komfort.

© BLM

Rohrbiegen auf einem neuen Niveau

Mit der E-Turn 40 biegt Meiko über Rundrohre hinaus unter anderem auch Vierkantrohre, ovale Rohre und Vollmaterial. Die Möglichkeit, Rohre mit einem Durchmesser bis 40 mm mit variablen Radien freiformbiegen zu können, gibt dem Unternehmen zusätzliche Flexibilität an die Hand, während das Rechts- und Linksbiegen im Prozess ihm unter anderem in der Herstellung komplexer und langer Teile viele Optionen eröffnet.

Bei all dem ist höchste Biege- und Oberflächenqualität für Meiko gerade eben gut genug. Die vollelektrische Technik garantiert per se höchste Präzision bei allen automatischen Einstellungen und bei allen Bewegungen. Hinzu kommen faltenfreies Biegen mit und ohne Dorn, die Drehmomentkontrolle sowie die Dorn- und Mikroschmierungen. Kurz: Die E-Turn 40 ermöglicht es Meiko, in Sachen Qualität alle Register zu ziehen. Dank der Präzision und Flexibilität der Maschine kann das Unternehmen seine Rohre zudem von vornherein auf Endmaß sägen. Das heißt, die Teile sind nach dem Biegen fertig und müssen nicht noch einmal gesägt werden. Auch der Materialabfall ist minimiert.

Trotz ihrer Vielseitigkeit ist die E-Turn 40 schnell gerüstet. Das allein schon deshalb, weil ihre Software praktisch alle Einstellungen automatisch vornimmt. Auch bei Wiederholaufträgen ist das ein entscheidender Faktor, da die Maschine bei ihnen unter garantiert gleichen Bedingungen arbeitet. Zudem kann Meiko auf der Maschine zwei Mal drei Werkzeugsätze montieren. Das unterstützt ebenfalls schnelle Produktionswechsel, da nicht komplette Werkzeugsätze, sondern lediglich die Spannzangen zu tauschen sind.

Garantierte Nachhaltigkeit

Die mit der E-Turn 40 möglich gewordenen konstruktiven Optimierungen kommen auch der Nachhaltigkeit der Produkte und Prozesse von Meiko zugute. „Wir bieten unseren Kunden ressourcenschonende Maschinen. Zum Beispiel unsere M-iQ-Transportmaschinen zeichnen sich durch niedrige Energie-, Wasser- und Chemieverbräuche aus. Das senkt die Betriebskosten für unsere Kunden enorm. Die technischen Möglichkeiten der E-Turn 40 unterstützen uns dabei, solche Verbesserungen zu erreichen“, stellt Wittmann fest.

Der Meiko-Vertrieb rechnet den Kunden vor, welche Einsparungen sie mit der neuesten Technik erreichen können. Huber: „Bei manchen Kunden amortisieren sich die neuen M-iQ-Maschinen, die sowohl im Lebensmittelbereich als auch in der Industrie eingesetzt werden, schon innerhalb von vier Jahren.“

© BLM

Alle Optionen für Industrie 4.0

Die E-Turn 40 von Meiko ist über das Internet an den Telelaser-Service der BLM Group angebunden. Das heißt, ihre Experten können unmittelbar auf die Steuerung der Maschine zugreifen. „Gerade auch während der Inbetriebnahme und der Anlaufphase war das für uns sehr hilfreich. Unsere Herausforderungen wurden stets schnell gelöst“, erinnert sich Huber. Kurze E-Mails an den Service genügen. Das Unternehmen kann sich darauf verlassen, schnell qualifizierte Antwort zu bekommen.

Im Zeitalter von Industrie 4.0 hat man bei Meiko im Zuge dieser Investitionsentscheidung gleich mit an die Zukunft gedacht. Wittmann: „Wir haben uns das Werk der BLM Group in Cantù in der Lombardei vor Ort angesehen und in den Gesprächen mit den hoch qualifizierten Experten die Bestätigung bekommen, dass wir hier langfristig auf den richtigen Partner setzen. Das gilt insbesondere auch für die einzigartige Integration der Maschinentechnik dieses Unternehmens. Sie bietet uns für die Zukunft außerordentlich interessante Optionen für die Integration auch des Endenumformens und des Rohrlaserschneidens in unseren Produktionsprozess.“ So wird Meiko seine Fertigungstiefe in der Rohrverarbeitung in Zusammenarbeit mit der BLM Group zum Nutzen seiner Kunden künftig noch weiter ausbauen können.

Web:

www.blmgroup.com