Mit Strahlen und Balken – Amada enttäuscht auch auf der diesjährigen Blechexpo nicht: Es werden nicht nur neue Laser-, Abkant- und Biegemaschinen vorgestellt, sondern auch innere Werte, für mehr Präzision, Qualität, Produktivität, Komfort undundund …

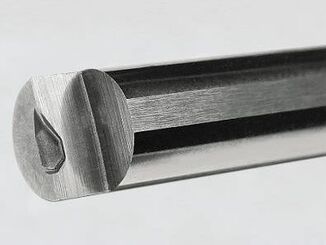

Edelstahl und Aluminium kompromisslos mit dem Faserlaser schneiden

Eine neue Faserlasergeneration bietet mit 4 kW Laserleistung und nur einem Lasermodul die Möglichkeit, anspruchsvolle Materialien ohne Kompromisse zu schneiden. Erstmals ist es gelungen, vor allem Edelstahl und Aluminium mit einer Schnittgüte zu fertigen, die einem CO2-Laser praktisch in nichts nachsteht.

Schneidleistung in einer neuen Dimension

Mit der Ventis-3015AJ 4 kW stellt Amada eine neue Laserschneidanlage vor, die mittels einer revolutionär flexiblen Strahlführung und zahlreicher Patente bislang vorhandene Einschränkungen der Faserlaser-Technologie überwindet. Mit nur 4 kW Laserleistung gelingt eine Performance, wie sie üblicherweise von 6- oder 8-kW-Anlagen erreicht wird.

In einem neuen Verfahren kann die Maschine den Laserstrahl in der Schnittfuge nach vorgegebenen Mustern pendeln lassen. Dies führt nicht nur zu deutlich gesteigerten Schnittgeschwindigkeiten, sondern ermöglicht gleichzeitig einen absolut rechtwinkligen Schnitt. Die erzielten Oberflächenrauigkeiten suchen, so Amada, im Faserlaserbereich ihresgleichen und sind qualitativ mit denen eines CO2-Lasers vergleichbar. Gleichzeitig kann der sonst übliche Faserlasergrat praktisch vollständig ausgeschlossen werden.

Immer mit der höchsten Strahlgüte durch alle Materialien

Für anspruchsvolle Auftraggeber ist besonders eine einwandfreie Qualität in gleichbleibender Güte entscheidend. Die Amada Ventis-3015AJ löst diese Aufgabenstellung mit dem kontinuierlichen Beibehalten des Lasermodes. Daher erreicht die Maschine für einen 4-kW-Faserlaser außergewöhnlich hochwertige Ergebnisse. Das Strahlparameter Produkt (SPP) liegt durchgängig bei ≤ 0,9 mm·mrad. Durch die verschiedenen Pendelmuster des Laserstrahls kann jede Aufgabenstellung individuell gelöst werden, dünnes, wie dickes Blech mit maximaler Geschwindigkeit und gleichzeitig höchster Güte geschnitten werden.

Weitere Einsparungen als Nebeneffekt

Neben der hohen Performance der Amada Ventis-3015AJ bietet sie ein ebenso hohes Maß an Ressourcenschonung. Durch die deutlich höhere Bearbeitungsgeschwindigkeit entsteht zusätzlich ein Einsparungseffekt pro gefertigtem Teil, da benötigte Energie und Gaseinsatz nochmals deutlich reduziert werden konnte.

Bisher schnellste Laserschneidanlage Amadas

Die hochspezialisierte CNC-Faserlaserschneidanlage Regius-3015AJ wird nicht nur die schnellste im Amada-Portfolio sein, die Laserschneidanlage sorgt zudem durch intelligente, in die Anlage integrierte Features und Funktionen dafür, dass sie sich permanent selbst überwacht und automatisch regelt. Damit erzielt sie ein neues Höchstmaß an Produktivität und Wirtschaftlichkeit – bei gleichzeitig vereinfachter Bedienung und erhöhter Verfügbarkeit.

Die Regius-3015AJ punktet mit Linearantrieben in allen drei Hauptachsen, erreicht eine herausragende Präzision und eine ultraschnelle Punkt-zu-Punkt-Positioniergeschwindigkeit von 340 m/min. Unterstützt wird dies durch das neue Amada-Laserkopf-Steuerungssystem, das in Echtzeit Entscheidungen über die Rückzugshöhe des Kopfes trifft. So wird der Laserkopf beispielsweise, im Falle zweier nahe beieinander liegenden Einstichstellen, nicht einfach auf eine bestimmte Höhe zurückgezogen, sondern er bleibt möglichst nahe am Blech und reduziert auf diese Weise die Zykluszeit. In Kombination mit der herausragenden Geschwindigkeit der Linearantriebe erreicht die Regius-AJ so eine schnelle Bewegung von Punkt zu Punkt.

Bei kürzlich durchgeführten Tests, in denen die neue Regius-3015AJ mit der bisher schnellsten Laserschneidanlage des Unternehmens, der FOL-AJ, verglichen wurde, zeigten sich die Vorteile deutlich. Durch die Kombination der Linearantriebstechnik und der neuen intelligenten Laserkopfsteuerung, war die Regius-AJ, beim Schneiden eines identischen Schachtelplans aus 1 mm starkem Edelstahl mit der gleichen Ausgangsleistung, ganze 14 Prozent schneller als die FOL-AJ.

Automatische Zustandsüberwachung

Die zweite wichtige Technologie, mit der die Regius-3015AJ aufwartet, ist das neue „Laser Integration System“ (LIS), das Funktionen wie eine automatische Inspektion und die automatische Wiederherstellung der Schneidbereitschaft nach einer möglichen Kollision bietet.

Die automatische Inspektion umfasst Technologien wie den „i-Nozzle Checker“ zur Beurteilung von etwaigen Düsenschäden. Wenn die Düse gewechselt werden muss, erfolgt dies automatisch über den 16-Stationen-Düsenwechsler der Regius-AJ, wodurch die Notwendigkeit einer subjektiven Prüfung durch den Bediener entfällt.

Eine weitere Funktion des i-Nozzle Checkers ist die automatische Ausrichtung des Laserstrahls auf die Düse, sofern dies erforderlich ist, und auch die Prüfung des Strahlzustands wird automatisch durchgeführt, um sicherzustellen, dass der Fokus optimal eingestellt ist.

Ein weiteres Feature der zahlreichen automatischen Prüffunktionen der Anlage ist der i-Optik-Sensor, der das Schutzglas auf Verschmutzung und sonstige Abnormitäten überwacht und den Bediener alarmiert, sobald ein Wechsel erforderlich sein sollte.

Intelligentes Prozessüberwachungssystem

Auch das neue i-Process-Monitor-System der Regius-AJ ist Teil des LIS und überprüft den Laserstrahl, genauer gesagt die entstehende Reflektionen in Echtzeit, wodurch etwaige Verarbeitungsfehler bereits vermieden werden, bevor sie entstehen.

Die automatische Schneidkopf-Wiederherstellung nach einer Kollision ist eine weitere Funktion, mit der die Regius-3015AJ überzeugt und die auf den i-Optik-Sensor und den i-Nozzle Checker zurückgreift, um sicherzustellen, dass die Verarbeitung schnellstmöglich zuverlässig fortgesetzt werden kann. Anlagen, die diese Funktion nicht haben, stoppen im Falle einer Kollision einfach und geben nur einen Alarm aus, wodurch wertvolle Produktionszeit ungenutzt bleibt.

Automatische Strahlanpassung

Die dritte integrierte Technologie der Regius-AJ ist die bereits bekannte Amada-Strahlanpassung, die automatisch eine für jedes Material und jede Dicke optimierte Strahlform erzeugt. Die Anwender können damit qualitativ hochwertige, prozessstabile Schnitte in allen Blechdicken (von extrem dünnem bis zu 25 mm Baustahl, Edelstahl und Aluminium) umsetzen und mit nur einer einzigen Linse den gesamten Bearbeitungsbereich abdecken.

Weitere überzeugende Pluspunkte erzielt die Regius-AJ durch ihre AMNC-3i-Plus-Steuerung und das Kamera gestützte System i-CAS, das die Verarbeitung von Tafelresten enorm vereinfacht. Wenn beispielsweise ein zusätzliches Teil geschnitten werden muss, kann die i-CAS-Kamera der Regius-AJ den gesamten Arbeitsbereich anzeigen und ein etwaiges Reststück auf der AMNC 3i Plus-Steuerung darstellen. Das entsprechende Teil kann dann aus der Bibliothek ausgewählt, positioniert, gedreht oder auch kopiert werden, bevor das Schneiden des Reststücks beginnt.

Eine weitere neue Funktion der AMNC 3i Plus ist die V-remote-Fernbedienung von Amada, mit der der Anwender, per Fernzugriff, auf die Steuerung zugreifen und zum Beispiel den Status oder die Historie der Maschine überprüfen kann. Neue Aufträge können dem Zeitplan so auch (ferngesteuert) entsprechend den voreingestellten Zugriffsprioritäten hinzugefügt werden.

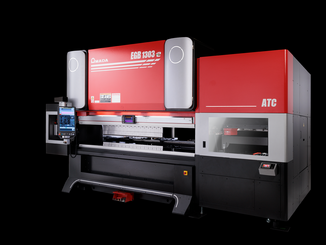

Automatischer Werkzeugwechsel für die Mittelklasse

Über 300 installierten ATC-Abkantpressen (Automatic Tool Changer) sind in ganz Europa und mehr als 1000 weltweit installiert. Jetzt erweitert Amada die Produktpalette mit der ATC-Technologie für die Mittelklasse. Bisher bezog sich das Angebot nur auf High-End-Abkantpressen wie die HG-ATC und den Vorgänger HD-ATC. Mit dem neuen Mittelklassemodell HRB-ATC reagiert Amada gezielt auf die Marktanforderung. Bestückt wird die HRB-ATC mit original Amada-Werkzeugen.

Die HRB-ATC von Amada verfügt über einen automatischen Werkzeugwechsler mit gleicher Kapazität wie das High-End-Modell HG-ATC. Die neue Maschine wird mit einem individuell, nach Kundenanforderungen konfigurierten Werkzeugpaket mit original Amada-Werkzeugen geliefert. Hervorzuheben ist, dass die HRB-ATC kompatibel mit Amada AFH/Promecam Standardwerkzeugsätzen ist. Dadurch kann eventuell bereits vorhandenes Werkzeug von einer manuellen Amada-Abkantpresse mit der HRB-ATC genutzt werden.

Abkantpresse mit vielen Vorteilen

Eine Amada-Abkantpresse mit ATC bietet viele Vorteile: Mit Einsatz des ATC kann die Rüstzeit im Vergleich zum manuellen Rüsten durch einen Bediener um bis zu 80 Prozent reduziert werden. Ein klarer Vorteil für Lohnfertiger oder Unternehmer, die täglich mehrere Werkzeuglayout-Änderungen vornehmen. Darüber hinaus kann der Bediener während des Betriebs des ATC gleichzeitig andere Aufgaben erledigen, wodurch die Gesamteffizienz erhöht wird.

Das schnelle Rüstpotenzial des ATC macht die neue Abkantpresse besonders für diejenigen interessant, die kleine Losgrößen produzieren. Lohnfertiger profitieren hier besonders. Fertigungsvorteile ergeben sich auch durch die Rotationsmöglichkeit – alle Stempel können positiv oder negativ eingebaut werden. Ein weiterer Vorteil: Wenn für die Produktion Spezialwerkzeugeoder -längen benötigt werden, die der ATC nicht selbst laden kann, ermöglicht das hydraulische Spannsystem für Stempel und Matrizen den manuellen Einbau in kürzester Zeit.

Automatische Bombierung, automatische Winkelmessung

Zu den weiteren wichtigen Maschinenmerkmalen zählt die serienmäßige automatische Bombierung – der Ausgleich von Durchbiegungen im oberen und unteren Pressbalken. Diese serienmäßige Ausstattung trägt enorm zur Erhöhung der Präzision bei.

Die optionale, aktive automatische Winkelmessung Bi-S sorgt für hochgenaue Biegeergebnisse, auch bei variierenden Materialstärken und -eigenschaften. Durch den Einsatz entstehen deutlich weniger Ausschussteile. Eine Option, die insbesondere für Unternehmen nützlich ist, die kleine Losgrößen produzieren oder teure Materialien verarbeiten.

Optional erhältlich ist auch das automatisch verfahrende Fußpedal, das sich selbstständig an der aktuellen Biegestation positioniert und steigert damit die Ergonomie und Produktivität deutlich.

Zahlreiche neue Funktionen für einfachere Bedienung

Die AMNC-3i-Steuerung mit großem Touchscreen umfasst eine Reihe innovativer Funktionen, darunter den neuen „Lite-Modus“. Tatsächlich bietet der Lite-Modus eine Vereinfachung der HMI, was wiederum die Bedienung der Steuerung beschleunigt und die Einführung neuer Mitarbeiter vereinfacht.

Die neue Abkantpresse HRB-ATC ist seit Juli 2021 in verschiedenen europäischen Amada-Niederlassungen als Demo-Maschine installiert. Zunächst wird die 100-Tonnen/3-m Abkantpresse verfügbar, im Laufe des Jahres kommt die größere 220-Tonnen/4-m Abkantpresse.

Vielseitige Lösungen mit automatischer Robotertechnik

Basierend auf den langjährigen Erfahrungen mit automatischem Biegen stellt Amada neue und weiterentwickelte Biegezellen vor: die EG-6013 AR verfügt über ein ausgesprochen flexibles automatisches Robotersystem und innovative Sensoren im Hinteranschlag. Die Biegezellen HG-1003 ARs und HG-1303 Rm zeigen den Besuchern der Blechexpo den fortgeschrittenen Entwicklungsstand bei Lösungen für automatisiertes Biegen.

• Intelligente Verarbeitung: Die AMNC3i-Steuerung bietet ein nutzerfreundliches Design, das eine leichte Bedienung ermöglicht. Dank der eingebauten CAM-Technologie bewegt der Roboter sich automatisch und es bedarf dazu keiner Anweisungen.

• Selbst kleine Teile werden mit hoher Geschwindigkeit und hoher Präzision gebogen: neuer Greifer für kleine/komplexe Teile und ein neu entwickelter Roboter, der für das Biegen optimiert wurde.

• Umweltfreundlich: neues Servoantriebssystem mit höherem Leistungspotenzial und einem geringeren Energieverbrauch

• Platzsparend: Ein einziger Roboter erledigt sowohl das Auswechseln der Werkzeuge als auch die Bearbeitung der Werkstücke und all dies in einem kompakten Design, was die Handhabung des Systems erleichtert und Platz spart.

Integration in der Blechverarbeitung

Es ist ein weiterer Fortschritt bei der Bearbeitung von Blechteilen: Das in die Software von Amada eingegangene Fachwissen bezieht sich nicht mehr nur auf die Abarbeitung von Produktionsschritten für einzelne Teile. Nun ist die Software in der Lage, alle Bearbeitungsschritte von Anfang bis zum Ende vorauszusehen. Um ein besseres Ergebnis zu erzielen, wird das gesamte Bearbeitungsprogramm umgekehrt (Montage → Schweißen → Biegen → Schneiden).

Amada:

Der Amada-Konzern ist einer der weltweit führenden Hersteller von Blechbearbeitungsmaschinen. Die Amada GmbH bietet ein umfassendes Programm an Schneid-, Biege-, Schweiß-, Stanz- und Lasertechnologien. Modulare Automationskomponenten, Software-Anwendungen und eine große Werkzeugpalette runden dieses Angebot ab. Darüber hinaus bietet Amada seinen Kunden vielfältige Serviceleistungen an. Der Amada-Konzern wurde von Isamu Amada im Jahre 1946 in Japan gegründet. Seit 1973 gibt es das deutsche Tochterunternehmen Amada GmbH.

Web:

www.amada.de