Mit Spitzentechnik und Präzisionsarbeit in der Blechumformung hat sich die Wrightform Ltd. mit Sitz im britischen Eye einen Namen gemacht. Mit der Richttechnik von Arku gelingt dies nun deutlich schneller als zuvor – und lindert zugleich den Fachkräftemangel.

© Arku

Eye, UK – Ob Lebensmittelindustrie, Baugewerbe, Verkehrswesen oder Hightech-Schwimmbäder: Metallteile dafür stammen oft aus dem britischen Städtchen Eye. In diesem 2.400 Einwohner zählenden Ort ist das Unternehmen Wrightform Ltd. als Blechverarbeiter ansässig. Gleich nebenan entwirft, fertigt und installiert das Schwesterunternehmen Wrightfield Förder- und Lebensmittelverarbeitungsanlagen sowie bewegliche Poolböden.

Der Kundenstamm von Wrightform besteht sowohl aus kleinen als auch Großunternehmen, unter anderem aus der Lebensmittel-, Energie-, Landwirtschafts- und Automobilbranche. Im Rahmen des Leistungsangebots können die Kunden ihre Teile direkt zum Richten nach Eye senden, bevor die fertigen Komponenten in Länder auf der ganzen Welt gehen. Dann werden sie zum Beispiel als Förderbandkomponenten in Spanien oder in Hydrauliksystemen für Schwimmbäder in „Downunder“ eingesetzt.

Neue Herausforderungen verlangen eine neue Denkweise

© Arku

Wrightform beschäftigt derzeit mehr als 50 Mitarbeiter und verfügt über zwei Laserschneidmaschinen, eine dritte soll in Kürze in Betrieb genommen werden. Hinzu kommen drei Abkantpressen und eine Entgrat- und Poliermaschine. In den vergangenen Jahren stand das florierende Geschäft von Wrightform jedoch vor neuen Herausforderungen. So ist der Fachkräftemangel in den ländlichen Gebieten Großbritanniens zu einem großen Problem geworden. Erfahrene Mitarbeiter sind derzeit schwer zu finden.

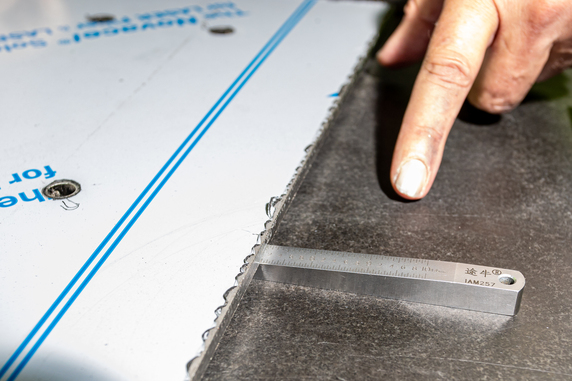

Außerdem stellte Steve Larkins, Business Development Manager bei Wrightform, fest, dass die Qualität des Ausgangsmaterials abnahm: „Oft sahen die Bleche anfangs noch gut aus. Aber sobald wir anfingen, Blechteile zu schneiden, löste sich ihre Eigenspannung, was oft zu einem verformten Endprodukt führte.“ Daher mussten viele Teile teuer und zeitaufwändig manuell von Facharbeitern geebnet werden. „Als Zulieferer erkannten wir, dass ein automatisiertes und konsistentes Verfahren uns dabei helfen könnte, zuverlässig, zeit- und ressourceneffizient eine hohe Richtqualität zu liefern“, sagt Larkins.

Eine zufällige Begegnung

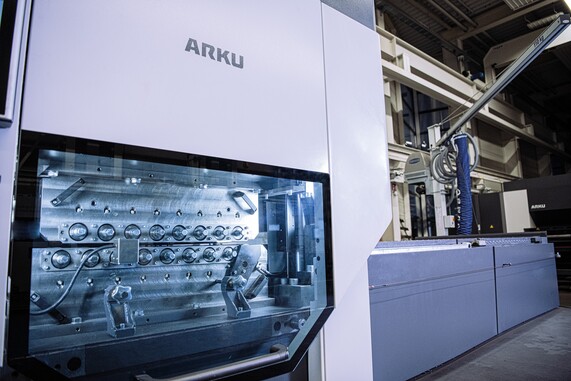

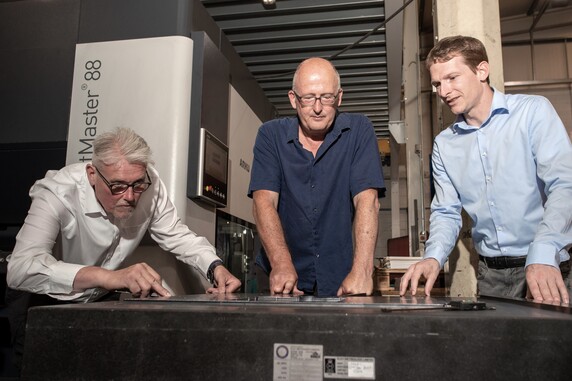

Mit dieser Idee im Hinterkopf begannen Ken Rose, Geschäftsführer von Wrightform, und sein Team, nach einem passenden Verfahren zum Automatisieren und Beschleunigen der Richtprozesse zu suchen. Den meisten Maschinen fehlte jedoch die Flexibilität, um alle Bauteile für den vielfältigen Kundenstamm von Wrightform zu verarbeiten. Ein Besuch bei Trumpf in Ditzingen ebnete schließlich den Weg zur gewünschten Lösung: „Bis dahin wusste ich nicht, dass es Richtmaschinen wie den Arku FlatMaster gibt“, erinnert sich Rose. Der FlatMaster hat schnell sein Interesse geweckt. „Wir waren auf der Suche nach einer Lösung, die nicht nur ein schnelles Richten ermöglicht, sondern auch einfach zu handhaben ist und dauerhafte Ergebnisse ohne Biegungen oder Spannungen im Material liefert. Nachdem wir alle Informationen über den FlatMaster hatten, entschieden wir uns sehr schnell für ihn“, sagt er.

Da der Brexit am 1. Januar 2021 bevorstand, erfolgte die Installation und Inbetriebnahme der Anlage unter hohem Zeitdruck. Angesichts möglicher Einfuhrsteuern beschloss Wrightform, die Richtmaschine kurz vor Weihnachten 2020 aufzustellen. Ein straffer Zeitplan, zumal die Inbetriebnahme durch Arku innerhalb weniger Tage abgeschlossen sein musste. Dennoch verlief alles reibungslos.

Im Handumdrehen gerichtet

© Itasse

Mit dem FlatMaster sind die Teile in Sekunden eben und fast völlig frei von Eigenspannungen. Das ist ein großer Vorteil im Vergleich zum manuellen Richten, das mehrere Stunden dauern kann. Die Maschine ist in der Lage, lasergeschnittene, gestanzte und plasmageschnittene Teile und sogar ultrahochfeste Stähle (AHSS-Materialien) mit einer Dicke von 1,0 bis 28 Millimetern zu richten. Nachfolgende Schritte wie Schweißen, Biegen oder Umformen werden schneller und prozesssicherer.

Das positive Kundenfeedback unterstreicht, wie wichtig ein konsequentes und zuverlässiges Richten ist. Für viele Kunden ist die Ebenheit der Teile entscheidend. Im Gegensatz zum manuellen Prozess kann Wrightform nun 10 oder 15 Teile in derselben Zeit richten und trotzdem die Ebenheitsvorgaben erfüllen.

Seit der Installation des FlatMaster profitiert Wrightform außerdem von Zeiteinsparungen und Planungssicherheit. Während es beim manuellen Richten von Blechen schwierig ist, die Zeit im Voraus abzuschätzen, sind die automatisierten Prozesse sowohl kalkulierbar als auch vorhersehbar. Darüber hinaus arbeitet die Maschine so effizient, dass sie oft nur wenige Stunden pro Tag laufen muss und trotzdem einen Durchsatz von mehreren Tonnen pro Woche bewältigt. Auf diese Weise kann Wrightform auch einen eventuellen Fachkräftemangel ausgleichen.

Wrightform bietet Kunden an, Musterteile mitzubringen, um zu zeigen, wie einfach die Richtmaschine einzurichten ist. Die konstant gute Qualität hat sich bereits herumgesprochen: Neue Kunden kommen auf Wrightform zu und fragen nach der Arku-Technik. Darüber hinaus ergänzen die optimierten Richtdienstleistungen das Angebot des Schwesterunternehmens Wrightfield. Bei der aktuellen Auftragslage ist es entscheidend, dass die Bauteile gerichtet sind. „Das wäre vor der Installation des FlatMaster nicht möglich gewesen“, sagt Larkins.

Konstant gleichmäßig gerichtete Teile

Der FlatMaster ist sehr einfach zu bedienen und erspart dem Unternehmen eine langwierige Schulung. „Wir können unseren Mitarbeitern die Bedienung des FlatMaster innerhalb von ein paar Stunden beibringen. Es ist sehr hilfreich, neue Mitarbeiter in das automatische Richten einzuführen und dabei jederzeit effizientes Arbeiten zu gewährleisten“, sagt Larkins.

Der kontinuierliche technische Support von Arku ist ein großer Gewinn für das Unternehmen: „Wir sind ein Familienunternehmen, daher ist Vertrauen ein Schlüsselfaktor. Es ist für uns sehr wichtig, mit Menschen zusammenzuarbeiten, mit denen wir auf Augenhöhe sind und auf deren Qualität wir uns voll und ganz verlassen können“, sagt Rose abschließend. „Mit Arku haben wir ein neues Mitglied in unsere Gerätefamilie aufgenommen.“

Stéphane Itasse, freier Fachjournalist in 97246 Eibelstadt

Web:

www.arku.com