Die Anforderungen an den Werkstoff Stahl steigen durch die fortwährende Entwicklung des Materials sowie dessen Verarbeitungsprozesse permanent. Dies gilt auch für den Reinheitsgrad des Stahls.

© IMS

Entsprechend den wachsenden Anforderungen an die Reinheit von Bandstahl ist für die Erzeugung qualitativ hochwertiger Endprodukte eine exakte Führung der Produktionsprozesse unabdingbar, um der nachbearbeitenden Industrie einwandfreie Ausgangsmaterialien mit homogenen Materialstrukturen zu bieten. Um dies sicherzustellen, ist es wichtig, diverse Kenngrößen über die gesamte Länge des Bandes zu ermitteln.

Eine punktuell durchgeführte Materialprüfung an den Enden des Bandes ist nicht ausreichend, um Materialfehler bei den Endprodukten sowie eventuelle Beschädigungen an Werkzeugen in den nachgelagerten Verformungsprozessen sicher zu vermeiden.

Aufgabe

Bei der Stahlherstellung und dem anschließenden Gießprozess gelangen Einschlüsse in die Schmelze. Ein Teil dieser nichtmetallischen Partikel bleibt in den produzierten Stahlerzeugnissen.

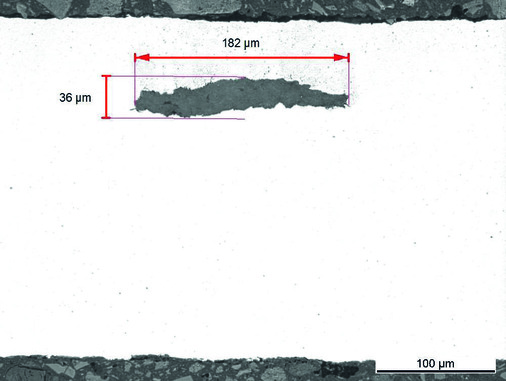

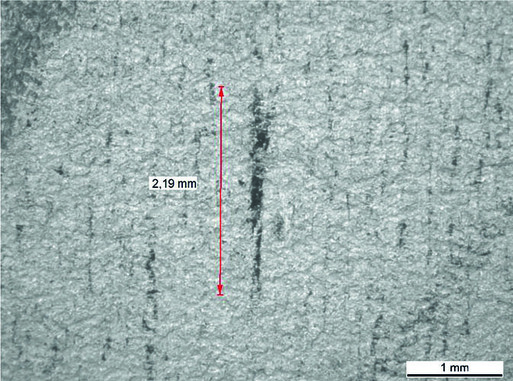

Durch die folgenden Walzprozesse werden diese inneren Defekte nicht aus dem Stahl herausgewalzt, sondern nehmen durch die Materialverformung längliche Gestalt an.

Der Reinheitsgrad von Stahl definiert sich durch die Menge, Teilchengröße und der räumlichen Verteilung dieser im Band gebliebenen, nichtmetallischen Partikel. Treten diese nicht als offene Defekte an die Oberfläche des Messgutes, sind sie mit optischen Messsystemen nicht erkennbar.

Um solche innenliegenden Einschlüsse und Schalendefekte sicher erkennen zu können, lautete die konkrete Aufgabe für IMS, ein Messsystem zu entwickeln, das die beschriebenen Defekte kontinuierlich, im laufenden Produktionsprozess, berührungslos und zerstörungsfrei detektiert.

© IMS

Technische Grundlage des Inclusion Detection Systems (IDS)

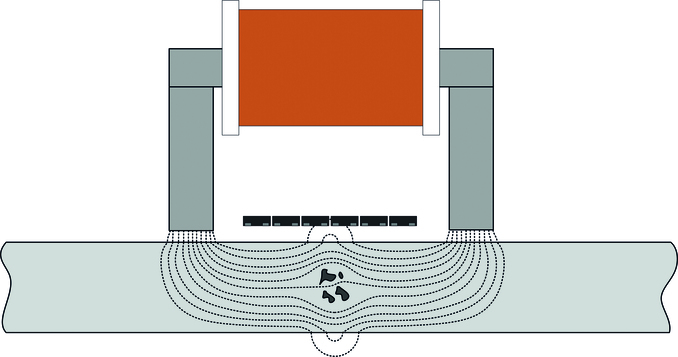

Gibt es im Material lokale Bereiche mit deutlich niedriger Permeabilität, verursacht durch nicht metallische Einschlüsse, Risse und Eindrücke an der Oberfläche, steigt an dieser Stelle der magnetische Widerstand. Ein Teil des magnetischen Flusses wird so an die Materialoberfläche gedrängt. Durch die Differenz zwischen der relativen Permeabilität des Materials und der umgebenden Luft kommt es zu ausgeprägter magnetischer Brechung. Die Ausdehnung des aus der Materialoberfläche austretenden Streufelds ist daher deutlich größer als der ursächliche Defekt, was dessen Detektion ermöglicht.

Das entwickelte Streufluss-Detektionssystem Inclusione Detection System (IDS) für innere Einschlüsse bietet eine vollständige Streuflussprüfung im laufenden Produktionsbetrieb. Zur Magnetisierung des Materials werden Elektromagnete eingesetzt. Diese lassen sich in ihrer Leistung an die Beschaffenheit, Struktur und Geometrie des inspizierten Materials anpassen sowie zu Wartungs- und Reinigungszwecken abschalten. Die Detektion der Streufelder geschieht mittels GMR-Sensoren.

Bei den verwendeten Sensoren handelt es sich um GMR-Differenzsensoren (Gradiometer). Diese bestehen aus vier einzelnen GMR-Sensoren, die in Form einer Wheatstoneschen Messbrücke verschaltet sind. Je zwei dieser Sensoren sind räumlich zusammengefasst. In Abhängigkeit von der Differenz der magnetischen Feldstärke zwischen den beiden empfindlichen Bereichen wird ein Differenzsignal gebildet.

Der Einsatz von Gradiometern ermöglicht eine im Vergleich zu absoluten Sensoren (Magnetometern) deutliche höhere Verstärkung, da externe Felder keinen Einfluss auf das Sensorsignal haben. Dadurch können besonders kleine lokale Magnetfeldinhomogenitäten detektiert werden.

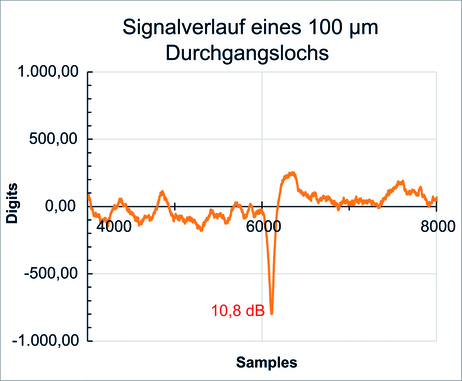

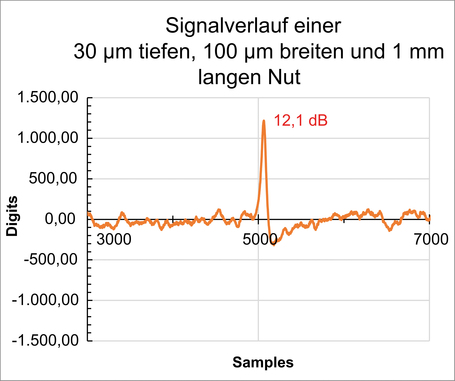

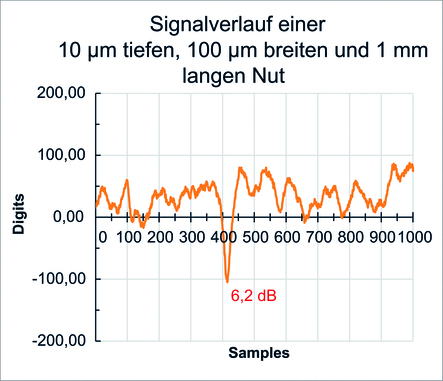

Im IDS-Messsystem wird eine Magnetisierung quer zur Walzrichtung eingesetzt. Die Wahl der Magnetisierungsrichtung beruht auf Labormessungen mit künstlichen Fehlern. Als solche wurden Durchgangslöcher unterschiedlicher Durchmesser sowie Nuten mit einer Länge von 1 mm, einer Breite von 100 µm und variabler Tiefe definiert.

© IMS

Die im Kaltband auftretenden inneren Einschlüsse nehmen durch die starke Verformung normalerweise längliche Formen an. Somit entsprechen Nuten am ehesten den tatsächlich auftretenden Fehlern.

Für Löcher, die kompakten Fehlern entsprechen, wurden mit allen Magnetisierungsrichtungen annähernd gleichwertige Ergebnisse erzielt. Für Nuten konnten mit einer Magnetisierung quer zur Walzrichtung deutlich bessere Signal-zu-Rausch-Verhältnisse erzielt werden. Dies lässt sich leicht durch den in dieser Richtung größeren Defektquerschnitt erklären.

Eine Magnetisierung im 45°-Winkel zur Walzrichtung stellt keinen Kompromiss dar, da diese das Signal-zu-Rausch-Verhältnis für kompakte Fehler im Vergleich zur parallelen Magnetisierung verschlechtert, ohne dass es zu einer Verbesserung des Signal-zu-Rausch-Verhältnisses für längliche Fehler kommt.

Bei einer Magnetisierung quer zur Walzrichtung ist die maximale Jochweite des Magneten begrenzt. Aufgrund einer geeigneten Magnetfeldhomogenität wurde die Jochweite so gewählt, dass ein jeweils 48 mm breiter Bereich gemessen wird. Folglich sind mehrere Magnete notwendig, um die unterschiedlichen Materialbreiten abzudecken. Da im Bereich der Polschuhe der Magnete keine Messung möglich ist, werden die Sensormodule für eine lückenlose Abdeckung in zwei Reihen angeordnet.

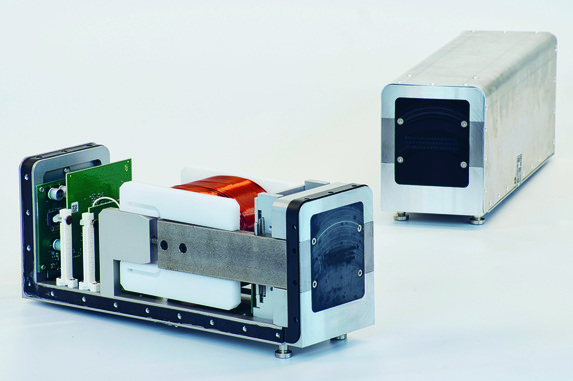

Aufbau eines Sensorblocks

Je ein Magnet sowie die sich darin befindliche Sensorzeile wurde zu einem kompakten Sensormodul zusammengefasst. Eine einfache Wartung, Reparatur und Skalierbarkeit des Messsystems ist somit garantiert.

Ein Sensormodul enthält die Sensoren, die Verstärkung und Filterung der Sensorsignale, AD-Wandler sowie die Ansteuerung des Elektromagneten und stabilisierte Spannungsversorgungen. Die reproduzierbare und schnelle Installation der Sensormodule am Messsystem findet über Schnellspanner in Verbindung mit Passschrauben statt. Eine mechanische Justage ist durch die präzise Fertigung und Montage der einzelnen Modulkomponenten nicht erforderlich. Die GMR-Sensoren sind innerhalb eines schützenden und stabilisierenden Aluminiumrahmens zu einem Sensorblock vergossen. Dies erschwert das Anhaften von Schmutz und bietet Schutz vor mechanischer Beschädigung.

© IMS

Die Sensormodule entsprechen der Schutzart IP 64, was den direkten Einsatz in rauer Umgebung ermöglicht. Durch den modularen Aufbau ist der einfache Austausch des Sensorblocks ohne Justagearbeiten gewährleistet.

Ein Sensormodul besitzt eine äußere Breite von 95 mm, wodurch eine lückenlose Abdeckung des Materials mit zwei Sensormodulzeilen erreicht wird. Jedes Sensormodul hat in der Mitte des Magneten 48 GMR-Differenzsensoren. Der Abstand der Sensoren quer zur Walzrichtung beträgt 1 mm. Das reicht, da auch die Größe der Streufelder kleinster Defekte über 1 mm liegt.

Die Auflösung einer solchen Sensoranordnung ist somit auch für die Detektion kleinster Defekte ausreichend. Gleichzeitig sind die verwendeten Sensoren gegenüber kleineren Sensoren mit höherer räumlicher Auflösung empfindlicher. Dadurch können besonders schwache Signale kleiner Fehler besser detektiert werden. Die von einem Sensor detektierten Defekte werden über die Signalamplitude ermittelt.

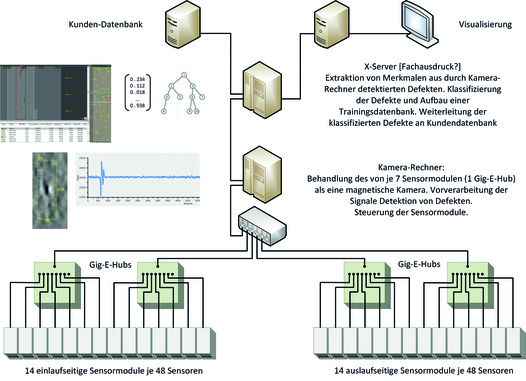

Das Gesamtsystem ist hierarchisch aufgebaut. Die einzelnen Ebenen arbeiten aufgabenorientiert und sind über schnelle Netzwerktechnik miteinander verbunden. Die Sensorsignale werden Analog-Digital mit einer Abtastrate bis 187,5 kHz bei einer Auflösung von 15 Bit gewandelt. Es erfolgt eine längenabhängige Abtastung mit einer konstanten Längsauflösung (Walzrichtung) von 0,1 mm.

Die digitalisierten Sensorsignale von acht Sensormodulen werden einem gemeinsamen Gig-E-Hub zugeführt und zum Gig-E-Kamerastandard umgewandelt. Die Gig-E-Hubs werden an einem Kamerarechner angeschlossen. Dieser Kamerarechner hat folgende Aufgaben:

• Signalvorverarbeitung

• Detektion der Fehler

• Merkmalsberechnung

• Klassifikation

• Steuerung und Abgleich der Sensormodule

Diesem Kamerarechner ist der Datenbankserver überlagert. Der Datenbankserver speichert die Fehlerbilder und scchließt die Produktions- und Trainingsdatenbank ein. Die Visualisierung der Fehler sowie die Anbindung der Kundendatenbank erfolgt über den Datenbankserver.

Produktionstechnische Ausführung

Nach umfangreichen Laboruntersuchungen sowie erfolgreich absolvierter Pilotphase wurde das nunmehr marktreife Messsystem mit 28 Sensormodulen (maximale Materialbreite 1.344 mm) in einer Verzinnungslinie eingebaut und erfolgreich in Betrieb genommen.

Produktdaten

Bandicke 0,1 bis 0,6 mm (maximal 1,0 mm)

Bandbreite 600 bis 1250 mm (Messbreite 1344 mm)

Bandgeschwindigkeit Maximal 1000 mm/min. Bei voller Auflösung

Messabstand > 0,5 mm

Messgenauigkeit

Detektierbare Fehlergröße Loch; 70 µm Durchnesser

Nut 10 µm Tiefe; 100µm Breite; 1000 µm Länge bei 250 µm Banddicke

Minimale Fehlergröße muss je nach Anwendung bestimmt werden.

Abstandseinfluss 1 dB / 100 µm

Reproduzierbarkeit > 98 %

Die Messung erfolgt auf einer Umlenkrolle mit zwei Sensormodulreihen. Die Position der Sensormodule kann mit Hilfe von Servomotoren an unterschiedliche Materialstärken angepasst werden.

Zur Sicherstellung der mechanischen Stabilität werden die Sensormodulzeilen sowie deren Träger mittels Wasser in der Temperatur konstant gehalten. Die Wasserkühlung dient gleichzeitig der Abfuhr der Abwärme der Sensormodule.

Das Messsystem verfügt zusätzlich über einen pneumatischen Antrieb, um die Sensorzeilen von der Bandoberfläche vollständig an und abzuschwenken. Der Antrieb wird bei Gefahr einer Kollision mit dem Messgut für das schnelle Abheben des Messsystems von der Bandoberfläche automatisch aktiviert.

Der Abstand der Sensormodule zur Bandoberfläche wird permanent durch jeweils drei kapazitive Abstandssensoren je Sensormodulzeile überwacht. Als zusätzliche Sicherheitsvorrichtung verfügt das Messsystem über einen optischen Faltendetektor. Dabei handelt es sich um eine Laserlichtschranke, die im Bandlauf 10 bis 20 m vor der Messstelle eingebaut wird. Im Falle von Falten im Messgut werden die Sensorzeilen abgeschwenkt.

Das Messsystem kann in eine Parkposition außerhalb der Anlage gefahren werden. In dieser Position erfolgt ein automatischer Abgleich der Sensoren, und Wartungsarbeiten können bei laufender Anlage durchgeführt werden. Bei dem automatischen Abgleich werden alle Sensoren auf festgelegte Magnetempfindlichkeit normiert und defekte Sensoren ermittelt.

Messergebnisse

Drei Abbildungen zeigen die Rohsignalverläufe von künstlichen Fehlern: ein Loch mit 100 µm Durchmesser und an der Oberfläche liegende Nuten mit einer Länge von 1 mm, einer Breite von 100 µm und Tiefen von jeweils 30 µm und 10 µm in 200 µm dickem Stahlband bei einem Messabstand von 500 µm und einer Geschwindigkeit von 500 m/min.

|

|

|

|

Oberflächenfehler auf der dem Messsystem gegenüberliegenden Seite des Materials lassen sich ebenfalls detektieren.

Die letzte Kurve zeigt das Rohsignal von Nuten mit den Maßen 1 mm x 100 µm x 25 µm in 200 µm dickem Stahlband. Die erste Nut befindet sich auf der dem Messsystem zugewandten, die zweite auf der gegenüberliegenden Materialseite.

Die Defektposition innerhalb des Materials hat, wie in der Abbildung zu erkennen ist, lediglich geringen Einfluss auf das Signal-zu-Rausch-Verhältnis von Defektsignalen.

Betriebsmessung

© IMS

Die gemessen inneren Einschlüsse werden wie folgt ausgewertet:

1. Aufgrund der Fehlergröße (Amplitude/Volumen)

2. Aufgrund der Klassifizierung (beispielsweise Schalen, Risse, Überlappungen, M-Fehler, Kratzer, Eindrücke)

Einige detektierte Einschlüsse wurden im Labor mittels Magnetpulverprüfung genau lokalisiert und anschließend durch die Anfertigung von jeweils drei Schliffen quer zur Walzrichtung untersucht.

Durch Einsatz hochwertiger Messelektronik sowie fortschrittlicher Bildverarbeitung wurde mit dem Inclusion Detection System (IDS) von IMS Messsysteme ein hochauflösendes Messsystem für innere Fehler und äußere Materialbeschädigungen entwickelt.

Das marktreife IDS steht Kaltwalzwerken von Bandstahl für die umfassende Bewertung des Reinheitsgrades zur Verfügung. Die maximale Banddicke bei voller Empfindlichkeit beträgt 1 mm. Das Inspektionssystem ist für beliebige Bandbreiten skalierbar und individuell an die Kundenspezifikation anpassbar.

Durch die eingesetzte Bildverarbeitung mit Merkmalsberechnung und Klassifikation werden die Fehler anhand ihrer Größe und Fehlerart unterschieden. Die Klassifikation wird an das jeweilige Material sowie die Kundenspezifikation angepasst.

Durch Einsatz eines IMS (Inclusion Detection System) wird die Auslieferung von fehlerhaftem Material vermieden und die einwandfreie Produktqualität für den Endkunden sichergestellt. Darüber hinaus werden die Messergebnisse für die Optimierung der Vormaterialstufen verwendet. Durch Verbesserung der Qualität und der Ausbringung werden Ressourcen geschont und Kosten reduziert.

Autorin:

Sonja Koch

Web:

ims-experts.com