Die Optische Kohärenztomographie-Sensorik (OCT) von Blackbird erlaubt es, einen Remote-Laser-Schweißprozess in allen Phasen zu beobachten, zu kontrollieren und zu regeln. Damit steht ein bemerkenswertes Instrument zur Verfügung, um die Prozessbeherrschung und -flexibilität auf ein neues Niveau zu heben.

In der Herstellung von Bändern, Blechen und Rohren steigen die Anforderungen an Schweißprozesse seit Jahren kontinuierlich. Höhere Taktzahlen, komplexere Geometrien, geringere Materialstärken und gleichzeitig steigende Qualitätsanforderungen führen dazu, dass klassische Prozessfenster und nachgelagerte Prüfkonzepte zunehmend an Grenzen stoßen – qualitativ, aber auch wirtschaftlich. Genau an dieser Schnittstelle setzt Blackbird an – mit einer Technologie, die Schweißprozess, Geometrieerkennung und Qualitätsbewertung erstmals vollständig in den laufenden Prozess integriert.

Das Unternehmen versteht sich dabei als Technologieanbieter für laserbasierte Fügeverfahren. Der Fokus liegt nicht auf einer einzelnen Hardwarekomponente, sondern auf der Beherrschung des Gesamtprozesses – von der Nahtfindung über die adaptive Prozessregelung bis zur Inline-Qualitätsbewertung.

Warum Sensorik unverzichtbar wird

Die eigentliche Herausforderung moderner Schweißprozesse liegt nicht allein in der Geschwindigkeit, sondern auch in Bauteilvarianz und Geometrieabweichungen. Fügekanten verlaufen in der realen Produktion und auf realen Bauteilen nicht immer exakt dort, wo sie konstruiert wurden. Spaltmaße ändern sich, Bauteile verformen sich während des Schweißens, Materialeigenschaften variieren.

Ein Laserstrahl mit Spotgrößen im Bereich weniger Hundert Mikrometer trifft damit auf Fügesituationen, deren Toleranzen um Größenordnungen größer sind. Das kann nicht zuverlässig funktionieren. Entweder muss dann die Geometrietreue der Bauteile entsprechend verbessert werden – mit in der Regel nicht akzeptablen Auswirkungen auf die Stückkosten. Die andere Alternative ist eine Sensorik, mit deren Hilfe die Bahnkurve und Intensität des Lasers geregelt und an die realexistierenden Bauteilgeometrien anpasst werden kann. Genau das leistet die OCT- basierte Sensorik von Blackbird.

Remote-Laserschweißen als Basis – Geschwindigkeit und Präzision

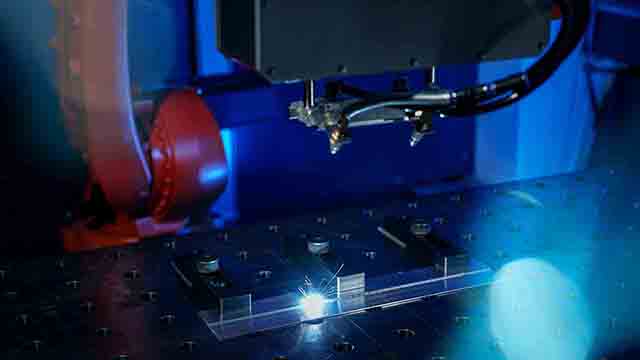

Ausgangspunkt der Blackbird-Technologie ist das Laser-Remote-Schweißen, dabei wird der Laserstrahl aus größerem Abstand auf das Bauteil geführt. Bewegliche Spiegel im Laser-Scan-System lenken den Strahl mit extrem hoher Dynamik und Präzision über die Schweißgeometrie. Das Ergebnis: sehr hohe Bearbeitungsgeschwindigkeiten, kurze Taktzeiten und eine bei Bedarf nahezu maximale Auslastung der Laserquelle.

Gerade bei der Verarbeitung von Blechen, Profilen und Rohrkomponenten mit vielen kurzen Nähten oder komplexen Konturen spielt diese Technologie ihre Stärken aus. Während bei konventionellen, taktilen Verfahren Roboter oder Werkzeuge mechanisch positioniert und bewegt werden müssen, springt beim Remote-Schweißen der Laserstrahl innerhalb von Millisekunden zwischen einzelnen Nahtabschnitten. Geschwindigkeit, eine hochflexible Bahnkurve und Präzision sind systeminhärent.

OCT – Optische Kohärenztomographie als Schlüsseltechnologie

Trotz aller Prozessdynamik des Remote Laserschweißens erlaubt das von Blackbird entwickelte OCT den Prozess in allen Phasen zu beobachten, zu kontrollieren und zu regeln – in Echtzeit. Anders als klassische optische Sensoren, die indirekte Prozesssignale auswerten, sendet OCT aktiv Lichtstrahlen und arbeitet so als absolutes Abstandsmessverfahren, das es erlaubt, eine Oberfläche punktförmig oder flächig abzurastern – vergleichbar mit einem hochpräzisen, optischen Zollstock.

Im Schweißprozess übernimmt die OCT-Sensorik drei zentrale Aufgaben:

• Nahtfindung vor dem Schweißen (Pre-Process): Der Messstrahl bewegt sich vor dem Laser her und analysiert die Geometrie, die tatsächliche Lage von Kanten, Kehlen oder Überlappungen.

• Überwachung des Schmelzbads und der Einschweißtiefe (In-Process): Der Messstrahl taucht direkt in das Keyhole ein, den Bereich in dem der Laser das Material aufschmilzt und die Dampfkapilare bildet und ermittelt unter anderem die Einschweißtiefe während des Prozesses.

• Nachlaufende Nahtbewertung (Post-Process): Hierbei springt der Messtrahl hinter den Laser und analysiert Geometrie, Überhöhungen, Poren oder Abrisse der Schweißnaht.

Diese drei Analyseprozesse wechseln sich mit so hoher Geschwindigkeit ab, dass eine kontinuierliche Erfassung nahezu in Echtzeit möglich ist. OCT ist außerdem völlig unempfindlich gegenüber Prozessleuchten, Fremdlicht oder Laserreflexionen und liefert reproduzierbare absolute Messwerte – auch unter realen Produktionsbedingungen.

Echtzeit-Regelung statt nachgelagerter Kontrolle

Die besondere Stärke der Blackbird-Lösung liegt in der Echtzeit-Verknüpfung von Sensorik und Prozessregelung. Erkennt das System beispielsweise eine Veränderung des Spalts im Bereich der Schweißnaht, werden Laserleistung, Strahlposition und Strahlmodulation innerhalb von Millisekunden angepasst. Der Schweißprozess reagiert damit adaptiv, vergleichbar einem erfahrenen Handschweißer – nur mit massiv höherer Geschwindigkeit und Reproduzierbarkeit.

Für die Praxis bedeutet das:

• größere Toleranzfenster bei Bauteilabweichungen,

• reduzierte Anforderungen an Spanntechnik,

• geringere Ausschussraten,

• stabilere Prozesse auch bei komplexen Geometrien.

Inline-Qualitätsbewertung statt zusätzlicher Prüfstationen

Ein weiterer entscheidender Aspekt ist die Qualitätsbewertung im Prozess. Die mit OCT erfassten Geometriedaten werden unmittelbar ausgewertet und zu Qualitätskennzahlen zusammengeführt. Je nach Anwendung lassen sich Schwellenwerte definieren, ab denen ein Bauteil als in Ordnung, nacharbeitspflichtig oder Ausschuss klassifiziert wird.

In vielen Anwendungen macht dieses Vorgehen eine kostenintensive, separate, nachgelagerte Messstation überflüssig. Zusätzliche Roboterzellen, Messsysteme und Logistikaufwände entfallen – und die qualitative Bewertung liegt unmittelbar nach dem Schweißen vor.

Warum Blackbird hier eine Sonderstellung einnimmt

Blackbird ist bisher der einzige Anbieter, der diese Kombination aus Präzision, Mess- und Regelgeschwindigkeit in Verbindung mit On-the-Fly-basiertem Remote-Laserschweißen bieten kann. Das ist kein Zufall. Das Unternehmen ist in einen Firmenverbund von HighTech-Anbietern eingebunden, die Schwesterfirmen, zu denen u.a. auch SCANLAB, Lessmüller Lasertechnik und HOLO/OR gehören, liefern anspruchsvolle Lösungen im Laser- und Scan-System-Umfeld. Hardware, Sensorik, Steuerung und Software sind bei Blackbird deshalb nicht wie bei vielen anderen Anbietern einzelne, autonome Komponenten, die über Standardschnittstellen zusammenarbeiten müssen. Stattdessen erfolgt eine tiefe Integration aller Komponenten schon in der Konstruktions- und Auslegungsphase, so dass Laser, OCT-Sensorik und Scanner sich auf Mikrosekunden-Ebene synchronisieren können. Diese tiefe Integration ermöglicht Dynamiken und Reaktionszeiten, die mit marktüblichen standardisierten Schnittstellen und Komponenten nicht erreichbar sind. Für Anwender äußert sich diese Leistungsfähigkeit jedoch nicht in zusätzlicher Komplexität, sondern im Gegenteil: in einer vergleichsweise einfachen, einheitlichen Bedienoberfläche und kurzen Inbetriebnahmezeiten.

Erfahrung als Fundament

Hinter dieser Technologie steht jahrzehntelange Erfahrung in der Lasermaterialbearbeitung – von den Anfängen des Laser-Remote-Schweißens im Karosseriebau bis zu heutigen Hochvolumen-Anwendungen in der Blech-, Profil- und Rohrfertigung, wie sie beispielsweise in der Batteriezellen und -modulfertigung für die Elektromobilität nötig sind. Blackbird versteht sich dabei nicht als reiner Systemlieferant, sondern als Partner, der Prozesse gemeinsam mit dem Anwender entwickelt und optimiert.