Ob Schneiden, Stanzen, Abkanten, Biegen, Schweißen oder Montieren – in allen Bereichen der Blechverarbeitung spielen Spannungen im Blech eine entscheidende Rolle. Zusammen mit der Ebenheit von Zuschnitten haben sie erheblichen Einfluss auf alle vor- und nachgelagerten Produktionsprozesse. Professionell gerichtete Bleche sind spannungsarm, weisen die erforderliche Ebenheit auf und lassen sich daher optimal weiterverarbeiten.

250 bis 300 Tonnen Material pro Monat werden von den 275 Mitarbeitern bei Swan verarbeitet. Das indische Unternehmen, das 1958 von M.P. Samuel gegründet wurde, hat sich zu einem führenden Hersteller von Blechkomponenten entwickelt und im Bereich der Lohnfertigung für die Elektroindustrie erfolgreich etabliert. Mit zwei bestens ausgestatteten Werken in der Metropolregion Chennai im Südosten Indiens kann Swan seinen Kunden hochwertige Produkte wie Kabelkanäle oder Gehäuse für elektrische Geräte liefern. Der Maschinenpark mit zwei Lasermaschinen, zwei Stanzmaschinen, fünf Abkantpressen und einer Schwenkbiegemaschine, mit Roboterschweißen, CNC-Fräsen, CNC-Drehen und Pulverbeschichtung wurde nun um eine Teilerichtmaschine von Kohler erweitert.

© Kohler

Gerichtete Teile für höchste Kosten- und Prozessoptimierung

Dass die gestanzten und lasergeschnittenen Bleche vor der Weiterverarbeitung gerichtet werden müssen, weiß der indische Hersteller und Lieferant von Schalttafeln, Kabelmanagementsystemen und Blechgehäusen nur zu gut. Je ebener und spannungsärmer die Teile für die Elektroindustrie ausfallen, desto besser lassen sie sich kanten, biegen, schweißen und letztendlich montieren.

Die Vorteile liegen in der höheren Wiederholgenauigkeit des Biegewinkels beim Abkanten und in der Passgenauigkeit der Teile beim Schweißen, da die Spannungen im Blech auf ein Minimum reduziert werden können und die Teile weniger Verzug aufweisen. Die nachgelagerten Arbeiten werden infolgedessen prozesssicher und effizienter, da aufwendige Nacharbeiten entfallen.

Peak Performer 30P.1300 erfolgreich bei Swan in Betrieb genommen

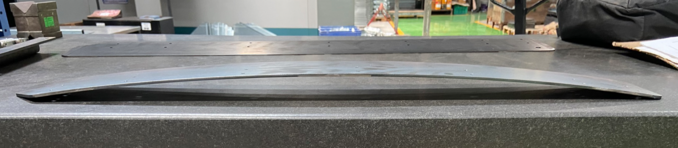

Bei dem Blech-Spezialisten, der hauptsächlich für Hersteller von elektrischen Geräten aus Indien, dem Mittleren Osten und den USA tätig ist, werden vor allem Bleche aus Stahl und Edelstahl in den Dicken von 0,80 bis 4,0 mm gerichtet. Abhängig vom jeweiligen Bauteil wird eine Präzision beim Richten von bis zu 0,10 mm/m gefordert. Kaum zu glauben, dass die Teile bis dato mit einer 60 Jahre alten Kniehebelpresse manuell gerichtet wurden.

„Durch das manuelle Richten konnten wir keine optimalen Ergebnisse erzielen. Da von unseren Kunden enge Ebenheitstoleranzen am Endprodukt gefordert sind, mussten wir den einen oder anderen Auftrag sogar ablehnen. Die Toleranzen sind bei der Bearbeitung von Stahl eine entscheidende Größe. Bei der Ebenheit spricht man von einer sogenannten Lagetoleranz.

Stahl steht nach dem Stanzen oder Schneiden unter Spannung und kann sich daher verziehen. Wird zum Beispiel eine enge Toleranz mit dem Wert 0,10 vom Kunden gefordert, bedeutet das, dass das Teil aus Stahl, das auf einer perfekt geschliffenen Steinplatte liegt, nur 0,10 mm von dieser Platte abstehen darf. Abgesehen von den unpräzisen Richtergebnissen birgt das manuelle Richten auf unserer alten Kniehebelpresse ein enormes Unfallrisiko“, erklärt Johan Benny Samuel, Managing Director bei Swan.

Erfolgsfaktor Richten

Leistungsfähigkeit, höhere Qualität, Sicherheit und Zeitgewinn – diese Vorteile kann Swan nun durch die neue Teilerichtmaschine von Kohler erzielen. Durch den Peak Performer kann eine höhere Qualität der Produkte, die aus diesen Teilen gefertigt werden, erreicht werden. Auf der 30P.1300 nimmt das Richten von Teilen nur wenige Sekunden in Anspruch, und nach nur einem Durchlauf haben die gerichteten Bleche die geforderte Ebenheit.

© Kohler

Die Spannungen werden ebenfalls signifikant reduziert. Sowohl vorgelagerte Arbeitsprozesse wie Schneiden und Stanzen als auch nachgelagerte Arbeitsabläufe wie Abkanten, Biegen, Schweißen und Montieren können besser und ohne aufwendige Nacharbeiten vonstattengehen.

„Wir haben lange nach einem geeigneten Lieferanten gesucht, der uns eine passende Richtmaschine für unsere Teile liefern kann. Letztendlich sind wir auf den Hersteller Kohler gestoßen, der uns in puncto Richttechnik ganzheitlich überzeugte. Passendes Maschinenkonzept, zusätzliche Features, kompetente Beratung, professionelle Auftragsabwicklung – die Entscheidung für Kohler ist uns nicht schwergefallen“, erklärt Johan Benny Samuel.

Einfache und schnelle Reinigung inklusive

Die einfache Bedienbarkeit des erweiterten Reinigungssystems hat Swan sofort überzeugt. Die regelmäßige Reinigung der Richtwalzen und Stützrollen von Schmutzpartikeln ist nicht zu vernachlässigen – insbesondere, wenn ein Mix aus Stahl und Edelstahl verarbeitet wird. Es wird somit verhindert, dass Abrieb auf dem Richtmaterial abgelagert wird und Verschmutzungen oder gar Kratzer das Richtgut beeinträchtigen.

„Durch die vollständig ausfahrbare Richtkassette lassen sich die Walzen und Rollen mühelos von nur einer Person zwischen zwei Richtaufträgen reinigen. Dieses zusätzliche Feature verbessert nicht nur unsere Richtergebnisse, indem Verunreinigungen vermieden werden, sondern reduziert auch unseren Ausschuss enorm“, betont Johan Benny Samuel abschließend.

Komfortable Bedienung über Touch-Display

Auch bei der Bedienung des Peak Performer konnte Kohler den Blech-Spezialist ad hoc überzeugen. Die Mensch-Maschine-Schnittstelle ist so einfach und intuitiv gestaltet, dass die Bediener schnell zur richtigen materialabhängigen Einstellung finden. Auf bereits gespeicherte Einstellungen für bekannte Teile kann ebenfalls schnell zugegriffen werden, was die Arbeit enorm erleichtert.

Zu guter Letzt konnte die Kohler Teilerichtmaschine mit dem Umwelt-Plus bei Swan punkten. Der Peak Performer 30P.1300 ist nicht nur leistungsstark, sondern auch energieeffizient und somit umweltfreundlich dazu. Denn: Alle Kohler Teilerichtmaschinen arbeiten ohne Hydraulik. Das Ergebnis: geringer Wartungsaufwand, Leckagefreiheit, Unempfindlichkeit gegenüber Temperaturschwankungen, höhere Energieeffizienz und somit verbesserte Umweltverträglichkeit.