Auf der EuroBlech 2022 stellte Laserline ein breites Spektrum von Diodenlaser-Lösungen für die industrielle Serienfertigung vor. Schwerpunktthemen sind Aluminiumschweißen mit Heißdraht, Kupferschweißen mit blauen 3-kW-CW-Diodenlasern sowie Korrosions- und Verschleißschutzbeschichtungen, darunter Bremsscheiben-Cladding zur Reduktion der urbanen Feinstaubbelastung.

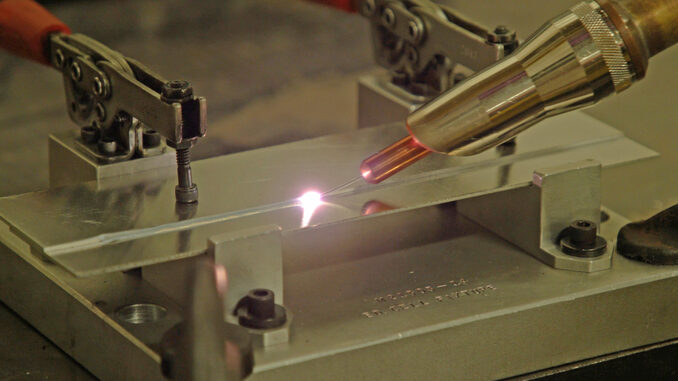

Diodenlaserspezialist Laserline präsentiert auf der EuroBlech 2022 neue Lösungen für die Bearbeitung von Aluminium-, Kupfer- und Stahlbauteilen. Zu den Highlights gehört eine von Lincoln Electric entwickelte Verfahrenslösung zum Aluminiumschweißen mit Heißdraht (Hot Wire Aluminium Welding). Sie bietet eine deutlich größere Prozessstabilität als konventionelle Aluminiumfügeverfahren und punktet durch reduzierten Wärmeeintrag in den Grundwerkstoff sowie hohe Prozessgeschwindigkeit bei hohen Nahtgüten. Die Erhitzung des Drahts im Vorfeld des Schweißprozesses, die durch joulesche Erwärmung realisiert wird, ermöglicht einen effizienteren und gezielteren Einsatz der Laserenergie und optimiert so die Wirtschaftlichkeit der Applikation. Neben klassischen Fügeprozessen ist das Verfahren auch für Auftragschweißanwendungen interessant.

© Lincoln Electric

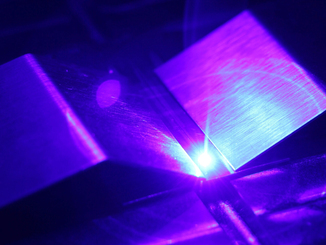

Für die industriell immer bedeutsamere Bearbeitung von Kupferbauteilen – sei es etwa in der elektrischen Antriebstechnik, in der Elektronik oder im Additive Manufacturing – stellt Laserline den weltweit ersten blauen Diodenlaser mit 3 kW CW-Ausgangsleistung vor. Er repräsentiert die gegenwärtig höchste Leistungsklasse von Industrielasern im blauen Wellenlängenspektrum, welches von Kupfer weit besser absorbiert wird als Infrarotstrahlung. Die Leistungssteigerung auf 3 kW bei 30mm·mrad Strahlqualität und ~445 nm Wellenlänge ermöglicht die Bearbeitung größerer Querschnitte sowie schnellere Schweißprozesse mit geringerem Wärmeeintrag. Beim Fügen von Blechen lässt sich die gängige Einschweißtiefe, beim Fügen von Hairpins der bisher mögliche Querschnitt verdoppeln. In der Antriebstechnik kommen blaue Diodenlaser dadurch auch für die Fertigung von größeren Elektromotoren, im Additive Manufacturing für den Aufbau großer und massiver Bauteile aus Kupfer und Kupferlegierungen in Frage.

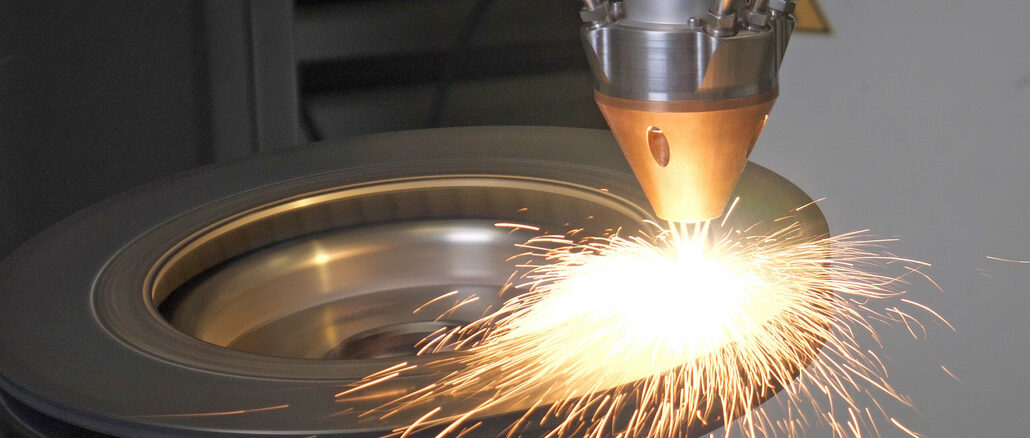

Dritter Schwerpunkt des Laserline-Messeauftritts sind pulverbasierende Cladding-Lösungen zur Realisierung von Korrosions- und Verschleißbeschichtungen, darunter ein serientaugliches Hochgeschwindigkeitsverfahren zur Hartstoffbeschichtung von Bremsscheiben. Es ermöglicht den Aufbau sehr dünner und dennoch widerstandsfähiger Beschichtungen, die Korrosions- und Abrasionsschutz kombinieren und die Bremsstaubentwicklung um bis zu 90 Prozent reduzieren – ein wichtiger Beitrag zur Minderung der gesundheitskritischen urbanen Feinstaubbelastung. Alle Lösungsansätze werden am Messestand auch durch Bauteilmuster sowie Videos und animierte Darstellungen nähergebracht.

Zahlen & Fakten

Die Laserline GmbH mit Sitz in Mülheim-Kärlich bei Koblenz wurde 1997 gegründet. Als ein international führender Hersteller von Diodenlasern für die industrielle Materialbearbeitung ist das Unternehmen mittlerweile zum Inbegriff dieser Technologie avanciert und blickt auf mehr als 25 Jahre Geschichte zurück. Weltweit sind aktuell knapp 6.000 Hochleistungsdiodenlaser von Laserline im Einsatz, die in unterschiedlichsten Prozessen und Anwendungen ihre Leistungsfähigkeit beweisen. Laserline beschäftigt derzeit rund 350 Mitarbeiter und verfügt über internationale Niederlassungen in den USA, Mexiko, Brasilien, Japan, China, Südkorea und Indien sowie Vertretungen in Europa (Frankreich, Großbritannien, Italien) und im asiatisch-pazifischem Raum (Australien, Taiwan). Das Unternehmen ist auf nachhaltiges Wachstum ausgerichtet. Mit der Errichtung eines umfangreichen Gebäudekomplexes auf dem Gelände in Mülheim-Kärlich wurden dabei schon die räumlichen Voraussetzungen für die künftige Ausdehnung von Entwicklung und Produktion geschaffen.

Web:

www.laserline.com/de-int/

Euroblech Halle 26, Stand J52)