In Zusammenarbeit des Unternehmens Dirkra und den Instituten für fluidtechnische Antriebe und Systeme sowie für Bildsame Formgebung der RWTH Aachen University wurde ein Prüfkonzept entwickelt, das die Ermittlung von Fließkurven und Grenzformänderung von Aluminiumblechen unter Warmumformbedingungen ermöglicht.

© IBF RWTH Aachen

Im Zuge des Wandels der Automobilproduktion hin zu batterieelektrischen Fahrzeugen sehen sich die Automobilhersteller mit neuen Leichtbauanforderungen konfrontiert, die durch die verstärkte Nutzung von Aluminiumwerkstoffen bewerkstelligt werden können. In den Fokus rücken hochfeste Aluminiumlegierungen der Klassen 5XXX, 6XXX und 7XXX, die durch ein besonders günstiges Verhältnis von Festigkeit zu Dichte über ein großes Leichtbaupotenzial verfügen. Der breiten Anwendung dieser Materialien steht jedoch die schlechte Kaltumformbarkeit entgegen, weshalb die Bauteilherstellung mit klassischen Umformverfahren wie dem Tiefziehen kaum möglich ist.

Warmblechumformverfahren für Aluminium ermöglichen hingegen die Umformung hochfester Aluminiumlegierungen durch das Ausnutzen der verbesserten Umformbarkeit und reduzierten Rückfederung des Materials bei erhöhter Temperatur. Um die sich teilweise noch in der Entwicklung befindlichen Warmumformprozesse für Aluminiumbleche zeit- und kosteneffizient auslegen und verbessern zu können, bietet sich der Einsatz von Umformsimulationen an. Die benötigen für eine genaue Vorhersage präzise und umfassende Materialdaten, die für die Warmblechumformung von Aluminium bisher nur eingeschränkt ermittelt werden können. Die wichtigsten Materialdaten für Blechumformsimulationen sind insbesondere temperatur- und dehnratenabhängige Fließkurven sowie die Grenzformänderung.

© IBF RWTH Aachen

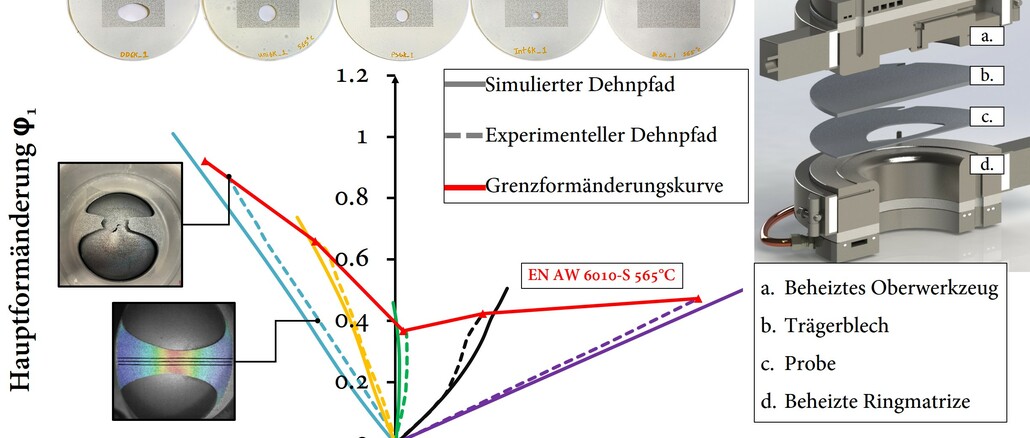

Zur Erstellung zuverlässiger Materialdaten für Umformsimulationen von Aluminium-Warmblechumformprozessen wurde am IBF ein Hochtemperaturtiefungsversuch per Gasdruck entwickelt, mit dem eine prozessnahe Ermittlung von Fließkurven und Grenzformänderung im relevanten Dehnungs-, Temperatur- und Umformgeschwindigkeitsbereichs der Warmblechumformverfahren in einem Prüfgerät integriert ermöglicht wird.

© IBF RWTH Aachen

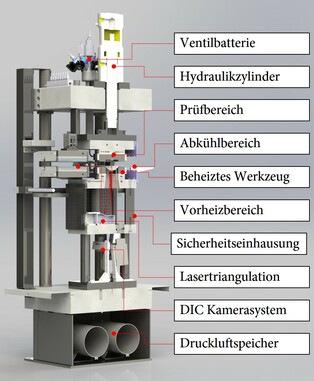

Der Prüfstand stellt dabei einen auf Hochtemperaturprüfung weiterentwickelten wirkmedienbasierenden Tiefungsversuch (nach DIN EN ISO 16808) dar, bei dem ein Inertgas den Umformdruck aufbringt. Zur dehnratenkontrollierten Umformung wird der Gasdruck über mehrere parallel geschaltete Schaltventile geregelt. Die aktuelle Dehnrate wird über die Aufwölbung berechnet, die mittels Lasertriangulation mit einer Aufnahmefrequenz bis 200 Hz gemessen wird. Die Dehnungsmessung während der Prüfung wird über ein Digital Image Correlation System von GOM realisiert. Anhand der gemessenen Dehnung an der Probenoberfläche und dem Gasdruck lässt sich analog zum hydraulischen Tiefungsversuch eine Fließkurve ermitteln.

Zur Aufnahme von Grenzformänderungsdiagrammen wird eine mit numerisch optimierter Aussparung versehene Blechprobe zusammen mit einem Trägerblech unter Gasdruck umgeformt. Als Trägerblech wird eine im Vergleich zur zu prüfenden Probe dickere Blechronde des gleichen Materials genutzt. Die Proben sind numerisch so optimiert, dass sie im Versuch die gewünschten, nahezu linearen Dehnpfade durchlaufen. So kann unter Warmumformbedingungen die Grenzformänderung im positiven und negativen Nebenformänderungsbereich ermittelt werden.

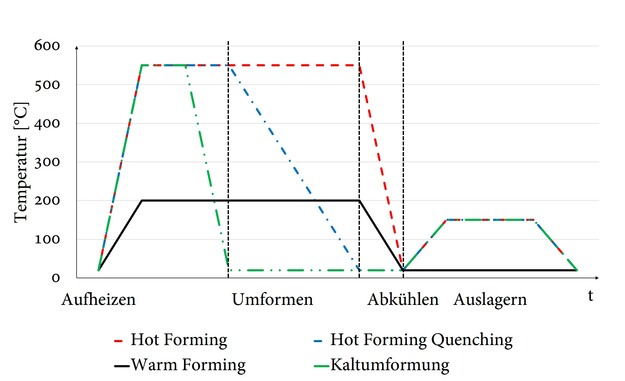

Eine Grundvoraussetzung für die praktische Relevanz der mit dem Prüfstand ermittelten Materialdaten ist es, die verschiedene Temperaturhistorien der gängigen Aluminiumwarmblechumformverfahren abbilden zu können. Die Temperaturführung von Aluminiumwarmblechumformverfahren spielt besonders bei der Umformung von ausscheidungshärtbaren Aluminiumlegierungen eine signifikante Rolle, da hier die Festigkeit im fertigen Bauteil durch die temperatur- und zeitabhängige Ausscheidungskinetik eingestellt wird.

Bereits industriell angewandte Verfahren zur Warmumformung hochfester Aluminiumbleche sind Warm-Forming (WF), Hot-Forming (HF) sowie Hot-Forming-Quenching (HFQ). Die Wärmebehandlung zur Aushärtung ist beim WF größtenteils vor dem eigentlichen Umformprozess abgeschlossen. Um die Umformkräfte zu verringern und die Umformbarkeit zu erhöhen, wird die bereits ausgehärtete Platine auf eine Temperatur deutlich unter Lösungsglühtemperatur erwärmt und anschließend umgeformt. Hierbei sind Umformtemperaturen zwischen 200 °C und 300 °C üblich. HF zeichnet sich durch eine Umformtemperatur im Bereich der Lösungsglühtemperatur (etwa 450 °C bis 600 °C) aus. Das fertig umgeformte Bauteil wird anschließend abgekühlt und je nach gewünschten Materialeigenschaften wärmebehandelt. Beim HFQ wird ebenfalls ein Bauteil im Bereich der Lösungsglühtemperatur umgeformt, allerdings findet das Abschrecken analog zum Presshärten von Stahl im Umformschritt durch kalte oder gekühlte Bauteile statt.

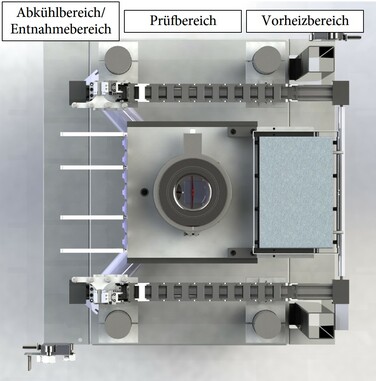

Um die unterschiedlichen, umform- und materialspezifischen Temperaturhistorien im Prüfstand abbilden zu können, wurde ein Temperierkonzept realisiert, das die Wärmebehandlung vor, während und nach der eigentlichen Prüfung integriert umsetzt. Das Prüfstück wird dazu mit pneumatischen Greifern und Linearführungsschienen im Prüfraum bewegt. Der Prüfraum wird aufgeteilt in Vorheizbereich, Prüfbereich, Abkühlbereich sowie Einlege-/Entnahmebereich. Das Prüfstück wird zum Vorheizen und Lösungsglühen pneumatisch zwischen zwei mittels Rohrheizkörper beheizten Platten eingeklemmt und so bis 600 °C stabil temperiert. Bei Prüfung unterhalb der Lösungsglühtemperatur wird der Prüfkörper durch Druckluft kontrolliert mit einer regelbaren Abkühlgeschwindigkeit bis 15 K/s abgekühlt. Diese maximale Abkühlgeschwindigkeit ist ausreichend, um die Ausscheidungsbildung bei den meisten Aluminiumlegierungen zu unterdrücken, und ermöglicht so die prozessnahe Materialdatenbestimmung von Umformtemperaturen unterhalb der Lösungsglühtemperatur, wie sie beispielsweise beim HFQ auftreten. Um nahezu isotherme Prüfbedingungen zu garantieren, wird das Werkzeugpaar im Prüfbereich mit Heizmanschetten kontrolliert auf Prüftemperaturen bis 600 °C erwärmt und während der Prüfung auf Prüftemperatur gehalten. Anschließend wird das geprüfte Blech zur sicheren Entnahme auf Raumtemperatur abgekühlt.

Mit dem entwickelten Prüfstand lassen sich erstmals Fließkurven und Grenzformänderungsdiagramme für hochfeste Aluminiumlegierungen unter Warmumformbedingungen ermitteln, die für eine präzise simulative Abbildung der Umformverfahren notwendig sind.

Web:

Mehr zu Methode und Ergebnissen auf der 36. ASK Umformtechnik Konferenz am 26. und 27. Oktober 2022 im Eurogress Aachen

www.ask.ibf.rwth-aachen.de