Thyssenkrupp Automation Engineering, Andritz Soutec und Schuler Pressen bündelten ihre Kräfte in einen Kooperationsvertrag, um durchgängige Produktionsanlagen zur Großserienfertigung metallischer Bipolarplatten anzubieten. Kunden profitieren davon, alles aus einer Hand zu erhalten. Zudem können Lösungen zur Fertigung der Membran-Elektrodeneinheit (MEA) sowie für die Stack- und Systemmontage von Brennstoffzellen inklusive Prüftechnik geliefert werden. Damit wird die gesamte Wertschöpfungskette zur Fertigung, Montage und Prüfung einer Brennstoffzelle abgedeckt.

Die Anlagen zur Bipolarplattenfertigung sind skalierbar und für eine Kapazität von 50.000 Stacks pro Jahr ausgelegt, wobei etwa 300 bis 400 Bipolarplatten pro Stack verbaut werden. Dafür wird eine Ausbringungsleistung von rund einer Bipolarplatte pro Sekunde benötigt.

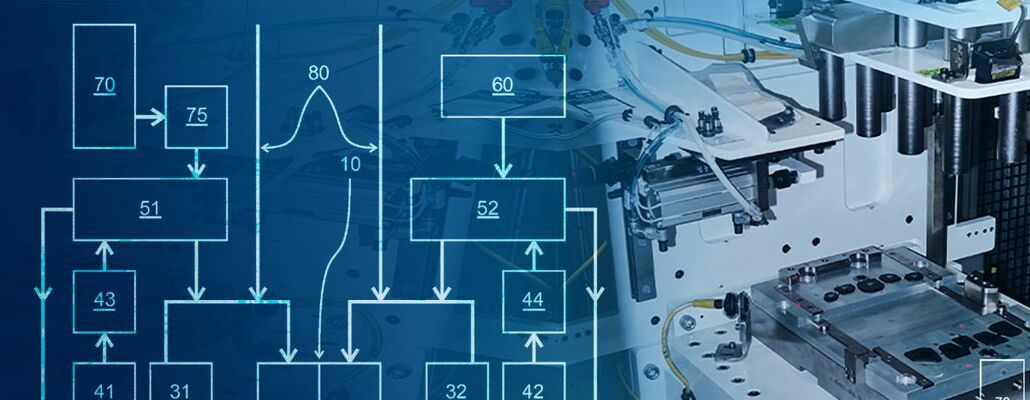

Der Prozess teilt sich in mehrere Schritte auf:

• präzise Umformung der Edelstahlbleche zur Erzeugung von Monopolarplatten

• Verschweißen zu Bipolarplatten

• Qualitäts- und Dichtigkeitsprüfung

• hochgenauer Auftrag der Dichtungen

Diesen Prozeduren folgt der Stacking-Prozess.

Beide Bipolarhälftern in einem Pressenhub

Erster Prozessschritt der Fertigungslinie ist die Umformtechnik zum Prägen und Beschneiden von Bipolarplattenhälften aus 70 bis 100 µm dickem Edelstahlblech. Schuler bietet hierfür mechanische und servomechanische Kniehebelpressen mit bis zu 20.000 kN Presskraft an. Durch das innovative Transfersystem „IntraTrans“ ist die gleichzeitige Fertigung beider Bipolarplattenhälften – Anode und Kathode – in einem Pressenhub möglich.

Das Material wird von beiden Seiten der Presse zugeführt und durch die einzelnen Werkzeugstationen zur Pressenmitte transportiert. Zusätzlich lassen sich die Bipolarplattenhälften in der Presse zusammenführen und mittels eines Punktschweißprozesses vorfügen, so dass die Position beider Hälften zueinander fixiert ist.

Laserschweißen, prüfen, Dichtung auftragen

Im nachfolgenden Prozessschritt werden die Bipolarplatten mittels Remote-Laserschweißung präzise gasdicht verschweißt. Andritz Soutec bietet hierfür kontinuierlich arbeitende Laserschschweißanlagen an, in denen mittels mehrerer parallel arbeitender Laserstrahlquellen die Bipolarplatten verschweißt werden. Eine nachfolgende Dichtheitsprüfung der Bipolarplatten garantiert eine konstante Qualität.

Anschließend wird in Anlagen der Thyssenkrupp Automation Engineering hochgenau auf beiden Seiten der Bipolarplatten mittels Dispenserstationen eine Dichtung appliziert, getrocknet und optisch auf korrekte Qualität überprüft. Neben einem innovativen System für den Transport der Bipolarplatten zwischen den Anlagenteilen bietet Thyssenkrupp Anlagen zur Produktion der MEA sowie zum Stapeln von MEA und Bipolarplatten zum finalen Brennstoffzellen-Stack inklusive Prüftechnik an.

Ergänzend ermöglicht ein übergreifendes Track & Trace-System die Rückverfolgbarkeit der einzelnen Bipolarplatten ausgehend vom Coilmaterial sowie alle weiteren Produktionsdaten einer Brennstoffzellenmontage.

Kapazität 50.000 Stacks pro anno

„Mit der Kooperation können unsere Kunden erstmalig eine durchgängige Gesamtanlage für eine Kapazität von 50.000 Stacks pro Jahr mit abgestimmten Schnittstellen zur Produktion von Brennstoffzellen erhalten“, verdeutlicht Schuler-Geschäftsführer Frank Klingemann. Auch Michael Menneking, CEO der Thyssenkrupp Automation Engineering, ist überzeugt: „Die Unternehmen ergänzen sich ideal, und durch die internationale Ausrichtung sind wir bestens für diese Zukunftstechnologie gerüstet.“

Web:

www.schulergroup.com