Im „Smart Press Shop“ hat Amepa kürzlich zwei Online-Messsysteme zur Bestimmung der Rauheit und der Ölschichtdicke auf Bandoberflächen in Betrieb genommen. Sie liefern inline präzise Daten zu zwei Parametern, die den späteren Umformprozess entscheidend beeinflussen. Eingebunden in das Track-&-Trace-System von Schuler tragen sie dazu bei, den Anteil an iO-Platinen zu erhöhen und Ausschuss zu vermeiden.

Der Smart Press Shop in Halle/Saale ist ein Joint-Venture zwischen Porsche und Schuler. Er stellt Außenhautteile für die Automobilindustrie her, für die ein hohes Maß an Qualität gefordert ist. Mit einer Vielzahl von Hightech-Komponenten ist der Smart Press Shop ein innovatives Presswerk, in dem beide Partner die Umformtechnik auf ein neues Level gehoben haben. Es verkörpert zweifelsohne die Zukunft der Umformtechnik.

© Schuler

Track & Trace: Das Bauteil wird smart

Ein zentrales Element der Produktionssteuerung und Qualitätssicherung ist das Track & Trace System von Schuler. Es verknüpft Material- und Produktionsdaten mit jedem einzelnen Bauteil und verfolgt jede Platine vom abrollenden Coilmeter in der Laser-Blanking-Line bis hin zum umgeformten Bauteil nach der Pressenlinie.

Ein Lasermarkierer versieht jede Platine on the fly mit einer individuellen ID, die in allen Produktstadien jederzeit identifiziert werden kann. In einer Datenbank sind alle wichtigen Informationen jedes Bauteils hinterlegt, so dass sich jederzeit nachvollziehen lässt, aus welchem Coil das verarbeitete Bauteil stammt und welche Eigenschaften es aufweist.

Track & Trace hat direkten Zugriff auf die Anlagensteuerung und speichert die Prozessparameter aus erster Instanz. Durch die damit geschaffene Transparenz können Produktionsfehler prognostiziert werden, noch bevor sie entstehen. So trägt es entscheidend dazu bei, Ausschuss zu minimieren und eine hohe Produktqualität zu garantieren.

Der Abschied von „Versuch und Irrtum“

Zwei Parameter, die wesentlichen Einfluss auf die Qualität haben, sind die Ölauflage und die Rauheit der angelieferten Coils. Beide beeinflussen den Reibwert zwischen Material und Werkzeug im Ziehprozess – zum Beispiel, wie die Platine um die Umformkanten gleitet. Das Ziel des Projektes „Messung von Rauheit und Ölauflage“ war, auf geänderte Eigenschaften des einlaufenden Bandmaterials sofort zu reagieren. Durch die Zuordnung der Daten zu den einzelnen Platinen sollte vorhergesagt werden, wie sie sich im Umformprozess verhalten, um den Prozess in der Pressenlinie entsprechend anzupassen, beispielsweise durch die Einstellung des Beölers am Einlauf der Pressenlinie. Wenn am Einlauf der Blanking-Line Unregelmäßigkeiten, zum Beispiel trockene Streifen, erkannt werden, kann im vorderen Bereich der Pressenlinie punktuell nachbeölt werden. Deshalb wurde beschlossen, am Einlauf der Laser-Blanking-Line eine Inline-Messung von Banddicke, Oberflächenrauheit und Ölauflage zu integrieren.

Die Messung macht es möglich, die Parameter der Presse so einzustellen, dass ausschließlich „iO-Teile“ hergestellt werden. Während bisher der Betrieb der Anlagen in Bezug auf Rauheit und Ölauflage von „Versuch und Irrtum“ und der Kompetenz des jeweiligen Pressenbedieners abhängig war, ermöglicht das Track & Trace die Anwendung von Data Science für wesentlich präzisere, objektivere und wiederholgenauere Entscheidungen. Das vermeidet nicht nur Ausschuss, sondern stellt auch einen massiven Kostensenkungsfaktor dar. Auch der CO2-Fußabdruck wird durch einen verringerten Schrottanteil direkt beeinflusst.

© Schuler

Zwei Parameter in einem System

Die Zusammenarbeit zwischen Schuler und Amepa besteht schon seit vielen Jahren. Beide Unternehmen haben gemeinsam viele Projekte erfolgreich abgeschlossen. Unter anderem bereitet Schuler auf Kundenwunsch neue Blanking-Lines generell dafür vor, dass die Messsysteme auch nachträglich integriert werden können.

Für die Messung von Rauheit und Ölauflage bot Amepa ein tribologisches Kombinations-Messsystem an, das in dieser Ausprägung weltweit einzigartig ist. Es ist sowohl für Aluminium als auch für Stahl geeignet. Bei der Kaufentscheidung war nicht nur die hohe Messgenauigkeit jedes einzelnen Systems wichtig, sondern auch, einen Hersteller auszuwählen, der beide Messsysteme aus einem Guss anbietet und der sowohl die mechanischen als auch die elektrischen und die datentechnischen Schnittstellen nach den Vorgaben von Schuler zur Integration in die bestehende Anlage umsetzen konnte. Im November 2020 erteilte das Joint-Venture den Auftrag an Schuler.

Die Inlinemessung der Rauheit mit dem SRM-System beruht auf dem Laser-Lichtschnittverfahren, einer zweidimensionalen Lasertriangulation, die vom Zentrum für Metallurgische Forschung (CRM Centre de Recherches Métallurgiques, Lüttich) für die Online-Rauheitsmessung patentiert und von der Amepa GmbH industrietechnisch umgesetzt wurde. Bei diesem berührungslosen Messverfahren wird eine extrem feine Laserlinie in einem definierten Winkel auf die Oberfläche des Bandes projiziert. Eine integrierte, mikroskopisch auflösende Kamera nimmt ein Bild dieser Linie auf. Aus deren Kontur wird das Oberflächenprofil mithilfe von Bildverarbeitungs-Algorithmen bestimmt. Die Messungen werden so kombiniert, dass sie den Anforderungen der DIN EN ISO 10049 entsprechen. Der Rauheitssensor misst zum Beispiel quer zur Walzrichtung, was besonders bei Aluminium wichtig ist. Neben dem Rauheitswert Ra können auch RPc, Rz und andere statistische Werte berechnet werden.

Die klassische Methode der Messung der Ölauflage auf einem Band ist die gravimetrische Offline-Analyse in einem Labor. Diese punktuelle Offline-Messung weniger Stichproben kann jedoch nicht die Menge und die Verteilung der Schmierstoffe über die gesamte Fläche eines Coils oder einer Platine wiedergeben. Dadurch werden Beölungsprobleme oft überhaupt nicht oder erst zu spät erkannt.

Das OFM-System von Amepa dahingegen misst inline. Ein Infrarotstrahl wird auf die Oberfläche projiziert, die Reflexion und Absorption werden gemessen. Aus dem Abgleich mit Kalibrationsdaten, die vorher im Labor auf hochpräzisen Messwaagen für jede Oberfläche und jeden Schmierstoff erstellt wurden, errechnet das System die Ölauflage in g/m2. Die Kalibrierung erfolgt für die Werkstoffe – zum Beispiel für Stahl oder Aluminium – sowie für verschiedene Texturierungen und Schmierstoffarten, seien es Trockenschmierstoffe oder Flüssigöle.

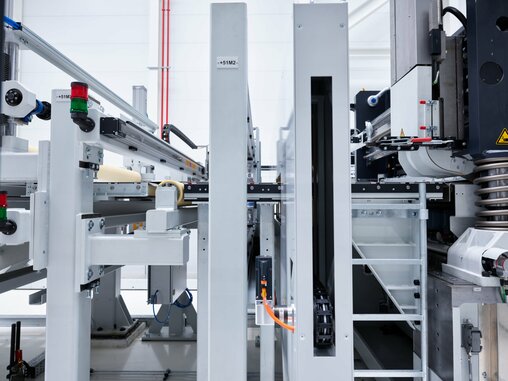

Das Projekt

Für die Integration der Messtechnik standen am Auslauf der Richtmaschine in der Laser-Blanking-Line anderthalb Meter Platz in Bandlaufrichtung zur Verfügung. Da der Sensor des Rauheits-Messsystems im Gegensatz zu vergleichbaren Systemen deutlich kompakter ist, reichte der vorhandene Bauraum aus. Beide Systeme können über das Coil traversieren und decken so die gesamte Breite des Bandes ab.

Die Montage und Inbetriebnahme im August 2021 liefen reibungslos, die Messsysteme wurden im Oktober 2021 in Betrieb genommen. Schon Ende November 2021 erteilte Schuler die Abnahme.

Alle Messdaten werden über eine Daten-Schnittstelle an das Track-&-Trace-System übermittelt, das sie den einzelnen Platinen zuordnet. Ein von Schuler entwickelter Interpolationsalgorithmus sorgt für ein lückenloses Messprofil. Alle Messsysteme sind vollständig in die Steuerung der Anlage und die Visualisierung integriert, was zu hoher Bedienerfreundlichkeit beiträgt: Die Bediener der Anlagen sehen alle Messdaten auf einen Blick.

© Amepa

Information sofort

Für jedes neue Coil werden Materialdaten und Informationen zu den Schmierstoffen vom Track-&-Trace-System über eine Schnittstelle an die Systeme von Amepa übermittelt. Diese lesen dann die zugehörigen Kalibrierungsdaten aus einer Datenbank ein.

Wenn Messwerte außerhalb der Toleranz liegen, zeigt das System auf der Basis der vorgegebenen Schwellenwerte sofort Warnungen an, sodass die Bediener unmittelbar Gegenmaßnahmen einleiten können.

Erkennt das System gravierende Qualitätsmängel eines Coils, kann es unverarbeitet ausgeschleust und an die Lieferanten zurückgeschickt werden. Ebenso können einzelne Bandabschnitte, die den Spezifikationen nicht entsprechen, identifiziert und von der weiteren Verarbeitung ausgeschlossen werden.

Der wichtigste Aspekt ist jedoch, den Umformprozess so zu gestalten, dass aus Platinen, die ohne die Anpassung des Prozesses zu niO-Teilen würden, iO-Teile entstehen, indem die Parameter der Pressenlinie so eingestellt werden, dass der Umformprozess das gewünschte Ergebnis erzielt. So kann zum Beispiel ein ungenügend geöltes Blech, bei dem der Umformprozess misslingen würde, durch das Nachbeölen zu einem perfekten Teil werden. Dadurch wird nicht nur Schrott vermieden, sondern der Anteil an iO-Teilen erhöht … ein Effekt, der massiv Kosten spart und Erlöse erhöht.

Die Zukunft

Das Zuordnen der Messwerte zu jeder einzelnen Platine ist auch bei der Optimierung des gesamten Prozesses hilfreich: Wenn zum Beispiel erkannt wird, dass bei bestimmten Kombinationen von Rauheit und Ölauflage sowie von anderen Parametern die angestrebte Qualität nicht erreicht wird, kann nachjustiert werden, indem Prozesse geändert werden.

Stellt es sich heraus, dass bestimmte Kombinationen der Eingangsparameter entgegen bisheriger Erfahrungen doch zu guten Ergebnissen führen, ist es möglich, das Prozessfenster zu erweitern: Aufgrund des besseren Verständnisses der Prozesse können die Anforderungen an die angelieferten Bänder für einige Bauteile eventuell gesenkt werden.

Außerdem bieten die Daten der Inlinemessung erstmals die Möglichkeit, zu verstehen, warum Fehler überhaupt entstehen. Dies war bisher nur eingeschränkt möglich. Wenn bisher beispielsweise nach dem Schweißen im Karosseriebau oder in der Lackiererei Qualitätsmängel an fertigen Bauteilen auffielen, konnten sie nicht mehr mit den Messdaten des unverarbeiteten Bandmaterials verknüpft werden, da die Zuordnung zum Coil nicht existierte.

Durch das Track-&-Trace-System können alle Prozess- und Materialparameter bauteilspezifisch auch an weiterführende Produktionsstufen über die Werksgrenze hinweg weitergegeben werden, so dass sie dort genutzt werden können.

Zahlen & Fakten

Die Amepa GmbH entwickelt und realisiert seit 1984 in enger Zusammenarbeit mit der Stahl-, Aluminium- und Automobilindustrie innovative messtechnische Systemlösungen für die elektromagnetische und thermografische Schlackeerkennung, die berührungslose Online-Rauheitsmessung und die Ölauflagenkontrolle. Die Systeme erfüllen höchste Qualitätsstandards entlang der gesamten Prozesskette der Erzeugung und Verarbeitung von Metallen, von der Erzeugung hochreiner Funktionsstähle bis hin zur umformgebenden Tribologie für die Walz- und Pressprozesse bei der Herstellung von Automobilen.

Die mittlerweile über 440 installierten Anlagen in 34 Ländern haben die Systeme von Amepa mit Qualität und Engineering – Made in Germany – zu einem weltweiten Standard werden lassen.

Mit mehr als 60 Mitarbeitern in Würselen, Niederlassungen in den Vereinigten Staaten und in China sowie einem globalen Vertriebs- und Servicenetz gewährleistet Amepa kompetente, umfassende Beratung und schnellen Service.

Web:

www.amepa.de