In der Isabellenhütte in Dillenburg werden sechs Reinigungsanlagen von Mafac für einen hochkomplexen Reinigungsprozess eingesetzt.

„Die Reinigungsmaschinen, die bei uns laufen, sind nicht von der Stange. Sie sind ganz individuell an unseren Bedarf angepasst“, erklärt Michael Dickel, Prozessentwickler bei der Isabellenhütte in Dillenburg. Es ist ein regelrechter Fuhrpark von Mafac-Reinigungssystemen, der in einer separaten Halle aufgebaut ist.

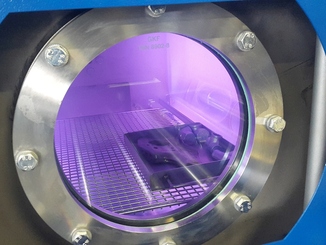

Mit drei Palma, zwei Malta und einer Java werden sechs Maschinen des Alpirsbacher Experten für wässrige Reinigungsanlagen eingesetzt. Sie sind rund um die Uhr in Betrieb, um einen hochkomplexen Reinigungsprozess zu absolvieren. Dieser besteht aus einer Vor- und einer Endreinigung mit zwischengeschalteter Stabilisierung.

Die Bauteile müssen den Reinigungsbereich in absolut sauberem, trockenem Zustand und versehen mit einem Anlaufschutz verlassen, denn dem Reinigungsprozess folgt als einer der wichtigsten Arbeitsschritte das Verlöten.

© Mafac

Die Isabellenhütte – voll im Trend

Auch wenn sie unauffällig aussehen, sind es hochsensible Werkstücke, die bei der Isabellenhütte in Dillenburg gefertigt werden. Das Unternehmen, das seit 1827 in Besitz der Familie Heusler ist, wird heute in der achten Generation als Familienbetrieb geführt. Es zählt zu den weltweit bedeutendsten Herstellern von elektrischen Widerstandswerkstoffen, thermoelektrischen Werkstoffen zur Temperaturmessung und passiven Bauelementen. Hergestellt werden diese Produkte für namhafte Kunden aus der Automobil-, Elektro- und Elektronikindustrie. Hauptfertigungsstandort ist die Zentrale in Dillenburg, wo 850 Beschäftigte tätig sind.

Bei der Messung von Strom, Spannung und Temperatur in PKW und LKW, in Hybrid- und Elektrofahrzeugen aber auch in Industrie- und regenerativen Energieerzeugungssystemen setzt die Isabellenhütte im Bereich der Präzisionsmesstechnik Maßstäbe. Da die Elektrifizierung der Fahrzeuge gerade auch in Kleinwagen in den vergangenen Jahren sprunghaft zugenommen hat, boomt dieses Segment. „Wir sind mit unserer ausgefeilten Technologie zum richtigen Zeitpunkt dabei gewesen“, sagt Marketingleiter Rolf Viehmann. Dies ist einer der Erfolgsfaktoren des international anerkannten Spezialisten.

Ein anderes entscheidendes Kriterium ist die kontinuierliche Entwicklung neuartiger Produkte, Technologien und Fertigungsprozesse. Hinzu kommt eine sehr hohe Fertigungstiefe. Diese erstreckt sich von der Herstellung der Legierung über die Umformtechnik, die Ätz- und Montagetechnik bis hin zum komplexen Prüf- und Verpackungsautomaten in der Endkontrolle.

Enge Zusammenarbeit mit Mafac

Begonnen hat die enge Zusammenarbeit zwischen den Verantwortlichen der Isabellenhütte und Mafac schon vor beinahe 20 Jahren. Nachdem erste Kontakte auf der Metav geknüpft sind, werden 2002 und 2003 zwei Reinigungsmaschinen der Modellreihe Malta angeschafft. Die beiden Dreibadsysteme laufen bis heute rund um die Uhr, eine im Bereich Vorreinigung und eine in der Endreinigung.

2011 wird die mit einer manuellen Rollenbahn verbundene „Waschstraße“ um eine mit drei Bädern ausgerüstete Palma erweitert. Sie wird derzeit in der Vorreinigung eingesetzt. Es folgt 2015 die Installation einer weiteren Palma für die Endreinigung sowie einer Java, die momentan nur für die Trocknung in der Endreinigung genutzt wird.

Anfang 2017 wurde noch eine Palma in der Endreinigung in Betrieb genommen. Diese neue Palma verfügt über eine „Verlustspüle“ mit direkter Ausleitung ins betreiberseitige Abwassernetz und ist im Spülbad mit einem Ionentauscher ausgestattet, der über eine speziell entwickelte Software gesteuert wird. Dort sind die Grenzwerte für das Spülwasser eingegeben. Werden diese überschritten, schaltet sich der Ionentauscher automatisch ein. „Das ist schon eine hohe Qualitätssteigerung in der Wasseraufbereitung innerhalb der Anlage“, sagt Michael Dickel.

© Mafac

Die Vorreinigung – Beginn eines komplexen Reinigungsprozesses

Die Werkstücke, die bei der Isabellenhütte in den Reinigungsbereich kommen, sind aus Nickel- und Kupferlegierungen. Die Verschmutzungen, die in der Vorreinigung abgewaschen werden, sind Öle und Späne. Sowohl die Malta als auch die Palma sind mit drei Bädern ausgerüstet. Der eigentliche Reinigungsprozess erfolgt über das Bad 1 mit Ultraschall, dem ein alkalischer Reiniger in dreiprozentiger Konzentration zugesetzt ist. Anschließend erfolgen verschiedene Spülprozesse mit VE-Wasser aus der Reinigungsanlage sowie aus einem externen VE-Wasser-Spültank.

An die Reinigung schließt sich die Trocknung mittels Impulsheißluft und Strömungstrocknung an. Zunächst werden die Werkstücke über ein rotierendes Blassystem impulsartig mit hochreiner Druckluft abgeblasen. Anschließend werden sie mit feinstgefilterter Heißluft beaufschlagt.

Die Palma ist zusätzlich mit einer Vakuumtrocknung ausgestattet. Die Trocknung umfasst den längsten Zeitraum der Vorreinigung. „Danach müssen die Bauteile staubtrocken sein, da sie in Ofengestellen zwischengelagert werden“, erklärt Michael Dickel.

Die Endreinigung – diffizilster Teil des Reinigungsprozesses

Der diffizilste Teil des gesamten Reinigungsprozesses ist die Endreinigung. Hierbei wird der Anlaufschutz aufgetragen. Dies ist der wichtigste Schritt. Denn nur wenn das Kupfer nicht oxidiert, kann der anschließende Lötprozess optimal funktionieren.

© Mafac

Der wichtigste Schritt – das Auftragen des Anlaufschutzes

„Und dann kommt der wichtigste Schritt“, so der Prozessentwickler. Der Anlaufschutz wird über die von Mafac entwickelte Verfahrenstechnik des Spritz-Flutens aufgetragen. Dabei rotiert der mit den Spritzdüsen versehene Spritzrahmen, während zeitgleich die Reinigungskammer geflutet wird.

Nur durch dieses spezielle Verfahren von Mafac sei garantiert, dass der Anlaufschutz jede Ecke erreiche, versichert Michael Dickel. Es schließt sich noch ein weiterer Spülprozess mit reinem VE-Wasser (VE = vollentsalzt) an, das wieder von außen zugeführt wird. Die abschließende Trocknung der größeren Teile wird in der Palma beziehungsweise in der Malta ausgeführt. Die kleineren Teile werden in der Java getrocknet.

Wöchentlich durchlaufen zwischen vier und viereinhalb Millionen Werkstücke den Reinigungsprozess. Sowohl die Vorreinigung als auch die Endreinigung dauern zwischen 20 und 35 Minuten. Das ist abhängig von der Größe und der Geometrie der Werkstücke. Die kleinen Bauteile werden als Schüttgut in kleine Körbe mit einer Maschenweite von einem bis acht Millimetern Größe eingefüllt. Mehrere kleine Körbe werden in einem Grundträger dem Beschickungssystem der Reinigungsmaschine für den Reinigungsprozess zugeführt.

Während der Reinigung der kleinen Werkstücke ist die Bewegung des Beschickungssystems auf ein Wippen eingestellt, bei rotierendem Spritz- sowie Trocknungssystem. Nur bei den größeren Bauteilen kann eine weitere von den Mafac-Experten entwickelte Verfahrenstechnik genutzt werden: die Rotation des Beschickungssystems bei gegenläufig rotierendem Spritz- sowie Trocknungssystem.

Beschickt werden alle sechs Mafac-Reinigungsmaschinen von speziell für diese Aufgabe ausgebildeten Mitarbeiterinnen und Mitarbeitern. Diese führen auch die abschließenden Löt-Tests aus. Die Wartung der Reinigungssysteme obliegt Mafac. Zweimal im Jahr kommen die Techniker aus Alpirsbach zu diesem Zweck nach Dillenburg. „Der Service von Mafac ist hervorragend. Wir fühlen uns sehr gut betreut“, bestätigt Michael Dickel.

Über Mafac

MAFAC ist einer der führenden Hersteller in der wässrigen Teilereinigung. Das Unternehmen bietet ein breites Spektrum an Kompaktmaschinen, die je nach Kundenbedarf vielfältige Reinigungsanforderungen erfüllen können, zum Beispiel in der Automobil- und Luftfahrtindustrie, im Maschinenbau, der spanabhebenden Fertigung, Hydrauliktechnik sowie in der Elektroindustrie. Alle Maschinen werden am Standort Alpirsbach im Schwarzwald von über 80 Mitarbeitern entwickelt und produziert. Mafac wurde 1968 gegründet, beschäftigt sich seit 1974 mit der industriellen Bauteilreinigung und hat sich 1990 darauf spezialisiert. Dabei setze das patentierte Reinigungsverfahren der gegen- oder gleichläufigen Rotation von Spritzdüse- und Korbaufnahmesystem Maßstäbe hinsichtlich Sauberkeit und Effizienz, so Mafac. Aktuell ist das Unternehmen mit einem weltweiten Netz technischer Handelsvertretungen und einer eigenen Niederlassung in Frankreich in über 20 Ländern aktiv, darunter auch in Asien, Südamerika und den USA.

Web:

www.mafac.de