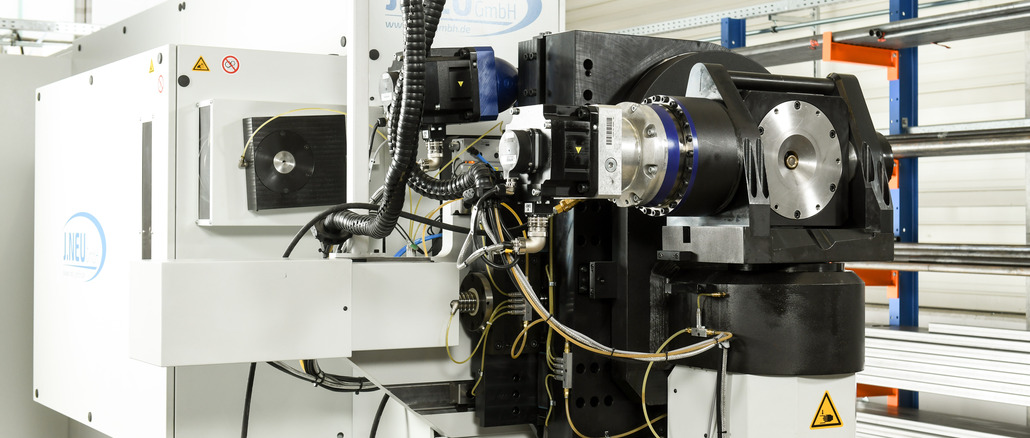

Durch Freiformbiegen können unterschiedliche Geometrien aus Rundrohren und diversen Profilquerschnitten gebogen werden. Größter Vorteil des Verfahrens ist das nahtlose Verbinden verschiedener Radien ohne Werkzeugwechsel und das Biegen tatsächlicher Splines. Dementsprechend eignet sich das Verfahren für unterschiedlichste Anwendungsbereiche, wie die Automobilindustrie, Flugzeugindustrie oder Chemieindustrie.

Aufgrund der kinematischen Formgebung haben Abweichungen in den geometrischen Toleranzen und mechanischen Eigenschaften des Grundmaterials einen großen Einfluss auf das Biegeergebnis. Um auf diese Störgrößen reagieren zu können, bedarf es einer auf Eigenschaften basierenden Regelungsstruktur für das Freiformbiegen. Das Hauptziel des UTG-Forschungsprojekts liegt in der Entwicklung und industriellen Umsetzung dieser Regelung. Ziel ist es, die mechanischen Eigenschaften gezielt zu beeinflussen und gleichzeitig von der der Geometrie zu entkoppeln.

© utg

Lösungsansatz

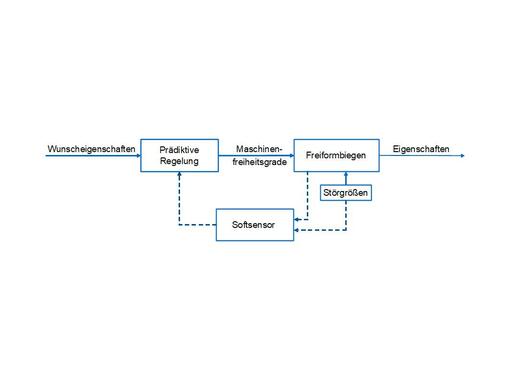

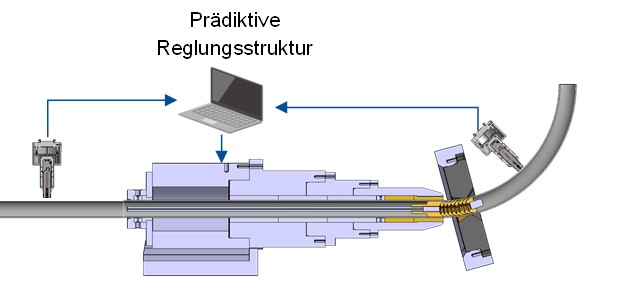

Die zentrale, innovative Idee hierzu ist eine prädiktive Regelstruktur, die auf Schwankungen im Halbzeug und im Prozess über eine geeignete Anlagenkinematik reagiert. Hierzu wird die bestehende Freiformbiegeanlage in ihren Prozessfreiheitsgraden und durch die Anbringung von Sensoren erweitert. Dieses System ermöglicht sowohl die Prozess- und Qualitätsüberwachung vor und nach dem Biegen als auch die Regelung der mechanischen Eigenschaften.

Ergebnisse

In mehreren wissenschaftlichen Veröffentlichungen wurde bereits die grundlegende Regelbarkeit des Freiformbiegens demonstriert. Wichtigster Bestandteil ist hier die Einführung des nicht-tangentialen Biegens. Beim nicht-tangentialen Biegen wird der Biegekopf durch eine angepasste Kinematik in eine nicht tangentiale Stellung im Verhältnis zum biegenden Radius gebracht. Dadurch können die mechanischen Eigenschaften entkoppelt von der Geometrie beeinflusst werden. Darüber hinaus wurden Sensoren in die Anlage integriert, deren Messsignale zu verschiedenen mechanischen Eigenschaften (Härte, Festigkeit, Eigenspannungen) korreliert werden können. Diese Ergebnisse werden in der Regelung genutzt, um die Anlagenkinematik während des Biegeprozesses auf die Änderungen reagieren zu lassen. Mit diesem Regelkreis können die Einflüsse von Chargenschwankungen beim Biegen reduziert und dadurch auch der Ausschuss verringert werden. Ein weiterer Vorteil der Methode besteht darin, dass Bauteile bereits mit den gewünschten Eigenschaften gebogen und somit für nachgelagerte Prozesse oder bestimmte Anwendungsbereiche optimiert werden können. Das Grundprinzip der Regelungsstruktur lässt sich mit einem geeigneten Messprinzip auch auf die Bauteilgeometrie übertragen.

© utg

Zusammenfassung

Die Grundbausteine für eine erfolgreiche Regelung basierend auf lokalen Komponenteneigenschaften sind gesetzt. Bis Ende des Jahres wird der Regelkreis aktiv an der Freiformbiegeanlage umgesetzt werden. Damit steht ein Paradigmenwechsel in der Gestaltung des Freiformbiegeprozesses bevor.

Dieses Projekt wird im Rahmen des DFG SPP 2183 von der DFG unter der Gepris Nummer 424334318 gefördert.

Web:

www.mec.ed.tum.de