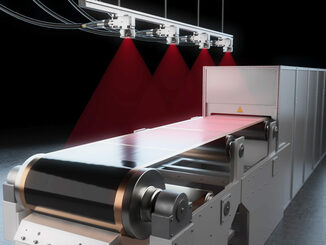

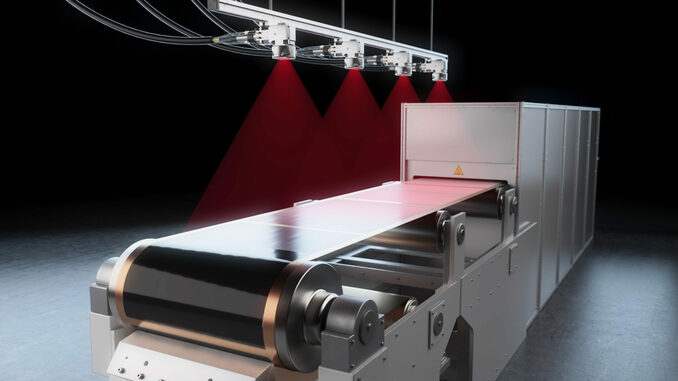

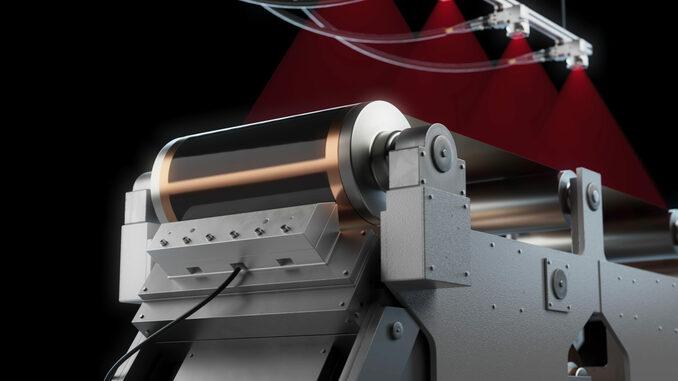

Batterieelektroden wurden bislang vorrangig in gasbetriebenen Durchlauföfen getrocknet. Ein neu entwickeltes Verfahren auf Basis von Diodenlasern sei diesem konvektiven Trocknen jedoch deutlich überlegen, postuliert Laserline, und mache erstmals die Herstellung lasergetrockneter Anoden und Kathoden im Rolle-zu-Rolle-Prozess möglich.

© Laserline GmbH

Als Standardverfahren zur Trocknung von Batterieelektroden galt bislang die Konvektionstrocknung im gas- oder strombetriebenen Durchlaufofen. Ambitionierte Klimaschutzziele und steigende Energiepreise machen dieses Verfahren jedoch zunehmend unattraktiv. Batteriehersteller suchen daher verstärkt nach Alternativen – und diese bestehen wahlweise in Verbesserungen etablierter Prozesse oder komplett neuen Verfahren wie etwa dem Dry-Coating oder der Vakuum-Beschichtung.

Ersteres wurde vor allem von Tesla als zukunftsfähiges Verfahren dargestellt und ist zumindest theoretisch in der Lage, einige grundlegende Schwierigkeiten der Batteriezellfertigung zu überwinden. Die serielle Umsetzung wird aber unter anderem durch diverse Patentansprüche erschwert.

© Laserline GmbH

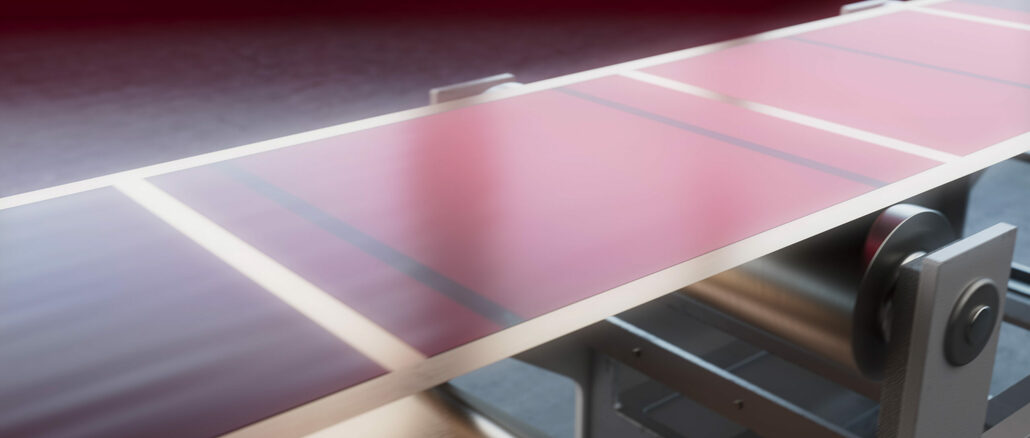

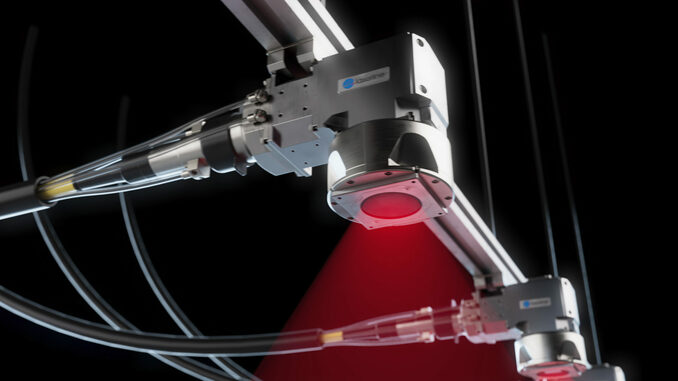

Vor diesem Hintergrund ist im Rahmen des seit zwei Jahren laufenden IDEEL-Projektes (Implementation of Laser Drying Processes for Economical & Ecological Lithium Ion Battery Production) ein innovatives Lasertrocknungsverfahren zur emissionsarmen und wirtschaftlichen Serienfertigung von Lithium-Ionen-Batterien entwickelt worden. Es basiert auf Laserline-Hochleistungsdiodenlasern, ermöglicht erstmals die Herstellung von Anoden und Kathoden im Rolle-zu-Rolle-Prozess und ist mit einer Betriebskostenersparnis von 30 Prozent sowie einer Halbierung der erforderlichen Produktionsfläche ein Meilenstein auf dem Weg zu einer CO2-neutralen und wettbewerbsfähigen Batteriezellfertigung. Mehrere große Batterie- und Automobilhersteller qualifizieren das Verfahren derzeit in Pilotfertigungen. Spätestens ab 2024 ist mit einer industriellen Umsetzung auf breiter Front zu rechnen.

Nähere Informationen über den Aufbau und die Vorteile des neuen Verfahrens bietet das Whitepaper „Diode Laser Drying of Electrodes for Lithium-Ion Batteries“, das von Laserline Experten sowie Mitarbeitern des Lehrstuhls PEM (Production Engineering of E-Mobility Components) der Rheinisch-Westfälischen Technischen Hochschule (RWTH) Aachen verfasst wurde.

© Laserline GmbH