Erinnern Sie sich noch an das „ewige“, ungewohnte Stehen am Schraubstock, an einem U-Stück feilend. Ein Gefühl für das Material – St 37 – sollte man bekommen. Und man bekam es, Zehntel für Zehntel. Ein paar Wochen später an der „Drehbank“ spürte man den Widerstand des Metalls wieder, aber nur noch ein bisschen. Auch nur ein bisschen unterscheidet eine Drück- von einer Drehbank, aber der Widerstand hat andere Gründe.

© Abacus

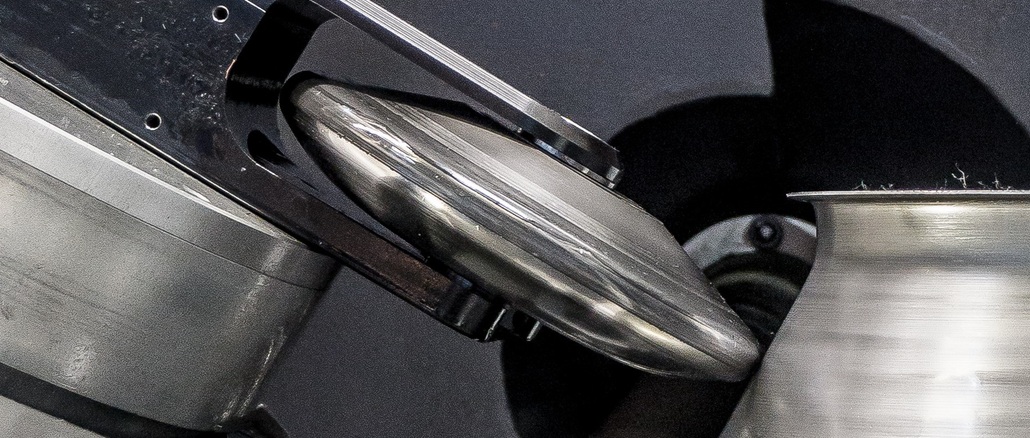

Längst bilden CNC-Maschinen den Standard für die Herstellung rotationssymmetrischer Hohlkörper – so auch bei den Premo-Drückmaschinen von Abacus Maschinenbau. Die Kunden der Osnabrücker Ideenschmiede loben die hohe Zuverlässigkeit und Präzision der Anlagen – viele wünschen sich jedoch zusätzlich eine haptische Komponente zurück, die den früher ausgesprochen handwerklichen Prozess prägte. Dieses Feedback der Kunden setzte Abacus nun durch die Entwicklung einer neuen Bedieneinheit in die Tat um.

Mit der weltweit neuartigen Premo-Force-Feedback-Steuerung gibt Abacus das gewünschte haptische Element jetzt in die Hände der Anwender zurück und verbindet so technische Perfektion mit der Möglichkeit, die Bearbeitung der Metallronden durch einen „unmittelbareren“ Kontakt zum Produkt während des Einteachens direkt „fühlbar“ zu machen.

„Das Drücken, wie wir es kennen, geht auf eine lange Tradition zurück, in der die kunstfertige Handhabung eines Stabes – auch Löffel genannt – eine wichtige Rolle spielte. Die Drücker verformten mit dem Metalldorn am Ende des Stabes ein rotierendes Blech und brachten es mit viel handwerklichem Geschick in die gewünschte Form. Dabei übertrugen sich Kraft und Schwingungen direkt auf die Hand und den Körper des Bedieners. So entwickelte sich ein spezielles Gefühl für den Umformprozess, indem der Bediener ständig den Widerstand spürte und somit eine direkte Kontrolle auf das Umformungsgeschehen ausüben konnte“, erklärt Dipl.-Ing. Derk Weber, einer der beiden Geschäftsführer von Abacus, den Hintergrund.

© Abacus

Widerstand an der Drückrolle überträgt sich proportional zur Steuerung

Weil heute zumeist hohe Stückzahlen mit absolut identisch reproduzierten Drückergebnissen das Ziel sind, haben CNC-Maschinen diese Arbeit längst übernommen. Dies soll laut Abacus auch so bleiben. Jedoch geben die Maschinenbauer ihren Auftraggebern und deren Drückexperten mit der Premo-Force-Feedback-Steuerung nun ein innovatives Werkzeug an die Hand, mit dem sie für das Einteachen – also zum Einrichten der Maschine für den darauffolgend automatisierten Drückprozess – das gewohnte „Gefühlselement“ zurückerhalten. Hierfür ist die Steuerung mit einem Handrad ausgestattet, das der Bediener dreht, um die Drückrolle beim Einteachen in Richtung des Werkstücks zu führen.

Der Kontakt der Drückrolle mit der Ronde wird an diesem Rad ebenso spürbar wie auch der Widerstand, und zwar proportional: Je höher der Widerstand zwischen Drückrolle und Ronde wird, desto stärker ändert sich das Drehmoment. Anders ausgedrückt: Das Drehen des Handrades am Bedienteil wird mit zunehmendem Widerstand immer schwerer. Dies ermöglicht dem Bediener wichtige Rückschlüsse auf die Beschaffenheit und Reaktion des Materials auf die Krafteinwirkung. Lässt der Bediener das Handrad los, entfernt sich die Drückrolle aufgrund des Widerstands sofort selbsttätig von dem zu bearbeitenden Blech.

Rückbesinnung auf bewährtes Know-how

„Mit dieser Innovation ist es uns als erstem Anbieter von Drückmaschinen weltweit gelungen, dem Wunsch der Kunden nach einer solchen unmittelbaren Rückmeldung zu entsprechen. Hierbei handelt es sich jedoch nicht etwa um eine Wiederbelebung um der Nostalgie willen, sondern vielmehr um einen handfesten Vorteil für den effizienteren Prozess des Einteachens. Mit dieser spürbar gemachten Kraftübertragung lässt er sich meistens deutlich schneller und sicherer bewerkstelligen“, weiß Guido Klekamp, Leiter Marketing und Vertrieb bei Abacus.

Das Einteachen sei häufig eine Gratwanderung, so Klekamp weiter, da sich der Bediener ohne Zuhilfenahme einer Force-Feedback-Steuerung ganz auf das Auge verlassen müsse und die Krafteinwirkung auf die Ronde schwerer einschätzen könne: Mit zu wenig Kraft werde die gewünschte Geometrie nicht oder zu langsam erzielt. Unter übermäßigem Druck drohe hingegen ein Überstressen des Materials, und die Ronde nehme Schaden. „Das passende Fingerspitzengefühl gepaart mit Erfahrung wirkt diesem Risiko entgegen. So bietet die Rückbesinnung auf bewährtes Know-how einen echten Fortschritt und Mehrwert“, ergänzt Derk Weber.

Force-Feedback-Steuerung für neue und bestehende Anlagen

Insbesondere bei Umstellungen der gewünschten Geometrien für andere Produkte, aber auch bei einem Wechsel von Werkstoff-Chargen lassen sich Zeit und Aufwand für das Einteachen deutlich reduzieren. Auf diese Weise wird die Maschinenverfügbarkeit spürbar erhöht.

Das Grundprinzip, die am Werkstück wirkende Kraft zu messen und an die Steuerung des Drückprozesses zurückzumelden, ist an sich nicht neu. Abacus hat dies für die kontinuierliche Überwachung und Optimierung des laufenden Drückprozesses sowie für ein nachhaltiges Lifecycle-Management längst implementiert. Neu ist hingegen, diese Kraftmessung auch für das „Einteachen im Handumdrehen“ zu nutzen.

Die Premo-Force-Feedback-Steuerung ist optional für sämtliche neuen Abacus Drückmaschinen verfügbar, kann aber auch an allen bestehenden Premo-nlagen problemlos nachgerüstet werden.

Abacus Maschinenbau

Die von Derk Weber und Thorsten Beling 1991 gegründete Abacus Maschinenbau GmbH ist in der Entwicklung und Konstruktion sowie dem Bau von Werkzeugmaschinen tätig. Speziell die Entwicklung von Software und Steuerungskonzepten nach Kundenwunsch steht hierbei immer stärker im Vordergrund. Dabei können die Osnabrücker nach Skizzen, Maßvorgaben oder bereits vorliegenden Teilkonstruktionen in einzelnen Entwicklungsphasen, aber auch als kompletter, durchgängiger Partner tätig werden, um die Automatisierungsideen der Kunden maßgeschneidert zu realisieren. Neben dem Werkzeug- und Sondermaschinenbau ist die Lohnfertigung ein wichtiger und fester Bestandteil des Unternehmens. Termingerechte und präzise Lohnfertigung in den Bereichen CNC-Drehen, CNC-Fräsen, Erodierbohren, Drahterodieren, Schweißarbeiten sowie der Montage von Baugruppen komplettieren das Angebot.