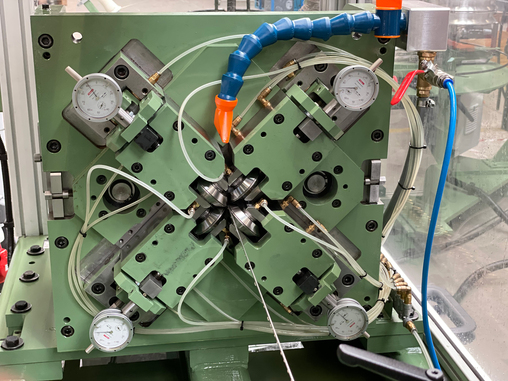

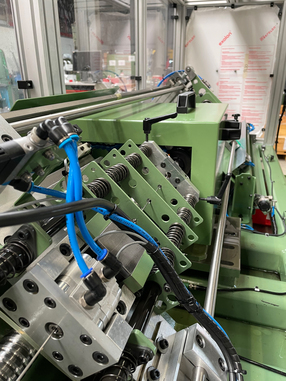

Mit der dritten Generation der All-in-One-Reduziermaschinen für Ein- oder Doppeldickend-Speichen – zum Beispiel für E-Bikes und Lastenfahrräder – hat Amba die Geradheit der fertigen Speichen weiter erhöht. Die neuen Anlagen fertigen bis zu 40 Stück pro Minute.

© Aachener Maschinenbau GmbH

Neu ist, dass das Rotationsrichtwerk jetzt nach dem Reduzieren und dem Antriebssystem und vor dem Abschneiden angeordnet ist. Auf diese Weise stellt Amba sicher, dass nach dem Umformen und beim Vorschub keine Querkräfte auf den Draht einwirken und er die hohe Geradheit, mit der er das Richtwerk verlässt, exakt beibehält. Gleichzeitig erzielen sie bei der Rundheit eine Toleranz von lediglich zwei bis drei hundertstel Millimeter.

Georg Haas, der Vertriebsleiter bei Amba, verzeichnet zurzeit einen steigenden Bedarf für die Reduziermaschinen: „Der E-Bike- und Lastenfahrrad-Boom bringt es mit sich, dass der Bedarf an Dickend-Speichen beständig zunimmt. Im Vergleich mit Fahrrädern ohne Motor haben Speichen deutlich höhere mechanische Belastungen zu ertragen, denn in der Regel wird nicht nur schneller gefahren, außerdem werden immer öfter schwere Lasten transportiert. Deshalb müssen die Speichen besonders beim Bremsen deutlich höhere Kräfte übertragen.“

Eindickend-Speichen mit großem Durchmesser an der Nabe und zwei mm Durchmesser an der Felge werden zurzeit stark nachgefragt. Mit ihnen können die Hersteller die Anforderungen an ein höheres Drehmoment der Nabe erfüllen und dennoch für die Felge weiterhin Standardkomponenten verbauen. Doppeldickend-Speichen, die in der Mitte dünner sind als an den Enden, werden vorwiegend für High-End-Fahrräder verwendet. Sie sparen Gewicht ein und reduzieren den Strömungswiderstand.

© Aachener Maschinenbau GmbH

Wie alle Maschinen von Amba ist auch die neue Reduziermaschine DD 350-III eine All-in-One-Maschine. Alle Prozessschritte vom Abhaspeln vom Coil bis zum fertigen Rohling erfolgen in derselben Anlage. Beim servo-gesteuerten Formwalzen, das wir als einziger Hersteller anwenden, wird der Abstand der Walzen während des Durchlaufs des Drahtes geregelt. So wird der Durchmesser der Rohlinge auf deren gesamter Länge auf das jeweils spezifizierte Maß gebracht. Wenn der Draht am Ende des Prozesses im dicken Bereich getrennt wird, entstehen Doppeldickend-Rohlinge; erfolgt es im Übergangsbereich, sind Eindickend-Speichen das Endprodukt.

So nebenbei: Kein Stahl unter 1200 N/mm² hat eine Chance, zu Speichendraht verarbeitet zu werden. 1800 N/mm² sind keineswegs unüblich.

Web:

www.amba.de