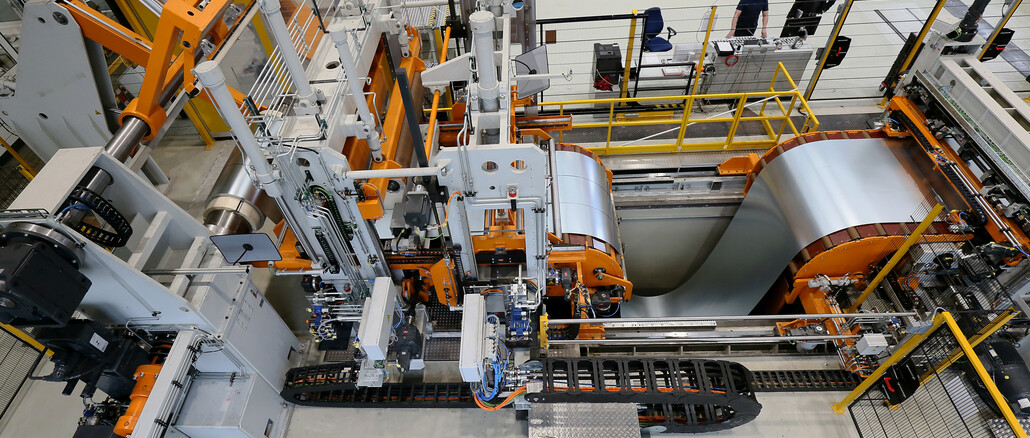

Schon der weltweit erste Einbauherd wurde hier entwickelt und produziert: Seit mehr als 70 Jahren versorgt das Traunreuter Werk, das zunächst zur Siemens AG gehörte und 1967 in die BSH Hausgeräte GmbH eingegliedert wurde, den internationalen Markt mit Herden, Backöfen und Kochfeldern. Dafür fertigt der Hausgerätehersteller nahezu alle benötigten Bleche selbst. Weil die bisherige Coilspaltanlage in die Jahre gekommen war, investierte die BSH in eine neue Längsteilanlage für C-Stähle.

© Burghardt & Schmidt

„Unsere bisherige Coilspaltanlage, die das gesamte Werk mit Blechzuschnitten versorgt, war bereits 30 Jahre alt und genügte auch nicht mehr unseren hohen Sicherheitsstandards“, berichtet Sascha Radloff, Leiter Technischer Anlagenbau im Bereich Vorfertigung bei der BSH Hausgeräte GmbH am Standort Traunreut. „Aus diesem Grund haben wir uns Anfang 2019 dazu entschlossen, eine neue Längsteilanlage bei der B+S Group in Auftrag zu geben.“ Zur B+S Group – das ist Burghardt + Schmidt – gehört seit einigen Jahren auch Schnutz und Delta Technik.

Im Rahmen der Effizienzsteigerung und Verbesserung der Arbeitssicherheit in der Blechfertigung setzte es sich BSH zum Ziel, mit der neuen, hoch automatisierten Anlage die Rüstzeiten zu optimieren und die Produktionskosten zu reduzieren. Da der Zukauf spezieller Blechbreiten in Sonderabmessungen sehr kostenintensiv ist, musste die Längsteilschere darüber hinaus in der Lage sein, jegliche für die Herd- und Kochfeldproduktion benötigten Coilbreiten zu schneiden. Nachdem Burghardt + Schmidt die Anlage im Sommer 2020 geliefert sowie vor Ort noch einige spezifische Anpassungen durchgeführt hatte, wurde sie schließlich im zweiten Quartal dieses Jahres erfolgreich in die laufende Traunreuter Produktion integriert, wo sie sich seither bewährt.

Vollautomatisierte Anlagenprozesse steigern Produktion

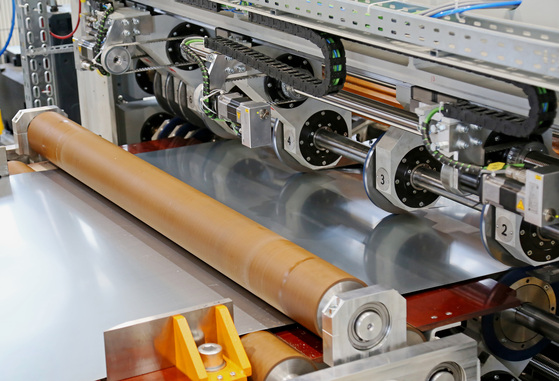

Einer der zentralen Aspekte, die BSH bei der neuen Coilspaltanlage besonders wichtig waren, ist die eigens entwickelte, vollautomatische Längsteilschere. „Dank der Automatik lassen sich die Messer erstens völlig unkompliziert auf neue Coilbreiten zwischen 400 und 1.620 mm einstellen“, erklärt Radloff. „Zweitens schneidet die Schere bis zu sieben Spaltbänder – der branchenübliche Durchschnitt liegt lediglich bei zwei bis drei Coilstreifen.“ Mit dieser technologischen Innovation, setzten die beiden Unternehmen neue Industriestandards.

Um eine exzellente Performance der Anlage sicherzustellen, nahm Burghardt + Schmidt noch vor Ort Nachbesserungen an dem automatisierten Verstellsystem der Messer vor. „Die Anpassungen waren erfolgreich, so dass die Längsteilanlage unsere hohen Ansprüche an die Qualität des Schnittes nun zur vollsten Zufriedenheit erfüllt“, bestätigt Radloff.

Darüber hinaus kann die neue Maschine Materialdicken zwischen 0,3 und 1,5 mm verarbeiten. Insbesondere die geringe Mindestdicke ist wesentlich da diese Coils sehr empfindlich sind und eine große Sorgfalt innerhalb der Anlagenprozesse erfordern. Bereits heute benötigt BSH sehr viele 0,4-mm-Bleche, worauf die alte Coilspaltanlage in Traunreut nominal schon nicht mehr ausgelegt war. Es ist davon auszugehen, dass künftige Markttrends die Verarbeitung noch dünnerer Bleche erfordern werden – worauf das Werk dank der neuen Anlage nun vorbereitet ist.

© Burghardt & Schmidt

Da die BSH sehr großen Wert auf eine hohe Wirtschaftlichkeit legt, sollten die Rüstzeiten mit der neuen Coilspaltanlage drastisch reduziert werden. Zusätzlich zur vollautomatischen Einstellung der Längsteilschere ist sie deshalb im Vergleich zur alten Anlage für größere C-Stahl-Coils bis 18 t konzipiert. Das fahrbare Bundlager hat zwei Coilplätze, so dass der Wechsel der Coils weniger Standzeit in Anspruch nimmt.

Auch das Bestücken der Anlage mit einem neuen Coil erfolgt hoch automatisiert: „Bislang waren dafür noch mehrere manuelle Schritte notwendig“, erläutert Achim Kunz, Geschäftsführer von B+S. „Dank unserer selbst entwickelten Anlagenprozesse erreichen wir nun einen höheren Automatisierungsgrad – und das neue Coil ist mit nur einem Knopfdruck bereit zur Serienproduktion.“

Dass die Anlage mit einer Geschwindigkeit bis 200 m/min auch deutlich schneller läuft als ihr Vorgänger, schlägt sich zusätzlich zur hohen Automatisierung positiv in den Produktionszahlen nieder. Aufgrund der hierdurch erreichten Durchsatzsteigerung kann das Traunreuter Werk nun nicht mehr nur die eigene Fertigung an Herden und Kochfeldern mit passenden Blechteilen versorgen, sondern es beliefert auch weitere Produktionsstandorte der BSH.

Individuelle Anpassungen garantieren höchste Sicherheitsstandards

Eine weitere Anforderung, die BSH an die neue Längsteilanlage stellte, betraf die Sicherheitstechnik. Diese sollte nicht nur die veralteten Standards der Vorgängermaschine à jour bringen: „Nach dem Aufbau der Anlage hier im Werk mussten wir feststellen, dass unsere Sicherheitsphilosophie das allgemein in der Industrie gebräuchliche Niveau übersteigt“, erläutert Radloff. „Um den hohen Ansprüchen der BSH sowie speziell den internen Prozessen hier in Traunreut gerecht zu werden, passte Burghardt + Schmidt die Anlagensteuerung dann eigens an.“

So ging man ursprünglich davon aus, dass die Längsteilanlage lediglich von einer Person bedient wird. Deshalb war es auch bei geöffnetem Schutztor möglich, einzelne Maschinenteile zu bewegen. Im Traunreuter Werk ist es jedoch üblich, dass auch zwei Mitarbeiter zur selben Zeit an der Anlage beschäftigt sind, weshalb die Standardspezifikation im dortigen Fertigungsalltag sicherheitstechnische Schwachstellen gehabt hätte.

„Jede Produktionsstätte hat ihre eigenen Betriebsabläufe und dementsprechend unterschiedliche Bedürfnisse in Bezug auf ihren Maschinenpark, die sich mitunter erst bei der Implementierung herauskristallisieren“, ergänzt Kunz.

Burghardt + Schmidt

Die Burghardt + Schmidt GmbH (b+s) wurde 1945 gegründet und stellt technologisch innovative Maschinen und Anlagen zum Schneiden und Richten von Metallbändern her. Die Produkte werden dabei speziell auf die Bedürfnisse der Kunden zugeschnitten. Das Unternehmen profitiert von seiner langjährigen Erfahrung im Dünnbandsektor und hat sich vor allem auf Längsteilanlagen, Streck-Biege-Richtanlagen, Verpackungslinien, Verlegespuler, Richtmaschinen, Querteilanlagen und Bandanlagen spezialisiert. Am deutschen Standort in Remchingen werden die Anlagen mit dem Qualitätsmerkmal „Made in Germany“ entwickelt und gefertigt.

Schnutz

Die Wurzeln der Schnutz GmbH gehen zurück auf eine 1846 durch Martin Schnutz gegründete Schmiede, deren Schwerpunkt sich mit dem Anwachsen der Blechindustrie im Siegerland an der Wende zum 20. Jahrhundert zunehmend auf die Konstruktion und den Bau von Blechbearbeitungsmaschinen verlagerte. 1882 fertigte Schnutz bereits die weltweit erste Richtmaschine, die technisch immer weiter verbessert und ausgebaut wurde. Zu den jüngsten Neuerungen zählen der Mehrmotorenantrieb Schnutz-Multidrive sowie eine Weiterentwicklung der elektromotorischen Abstützungssysteme. Seit 2014 gehört das Unternehmen zur B+S Group.

B+S Automation

Die B+S Automation GmbH ist ein mittelständischer Automatisierungsspezialist und wurde 1995 als DTA Delta Technik Automatisierungs GmbH gegründet. Sie bietet ausgereifte Automatisierungslösungen auf Basis neuester Technik international an – sowohl zur Erstausrüstung neuer Anlagen als auch zur Modernisierung vorhandener Anlagen. Expertisen in den Bereichen Antriebstechnik, Sicherheitstechnik und Präzisionsregelungen zeichnen dabei das Unternehmen aus. Seit 2018 ist es Mitglied der b+s group und untermauert mit der Umfirmierung im Jahr 2021 von Delta Technik in b+s Automation den Anspruch, Spitzentechnologie für Bandanlagen zu liefern.

Web:

www.b-s-germany.de