Bei der Herstellung von Rotoren und Statoren aus Elektroblech ist Sauberkeit besonders wichtig. Partikuläre Verunreinigungen können die Isolationsschicht beschädigen und Kurzschlüsse verursachen. Zur beidseitigen Bandreinigung vor dem Richten hat sich in der Praxis die Schwertbürsten-Technik von Wandres bewährt. Sie garantiert eine konstant hohe Reinigungsleistung im Dauerbetrieb und ermöglicht einen stabilen und fehlerfreien Fertigungsprozess.

© Madalin – stock.adobe.com

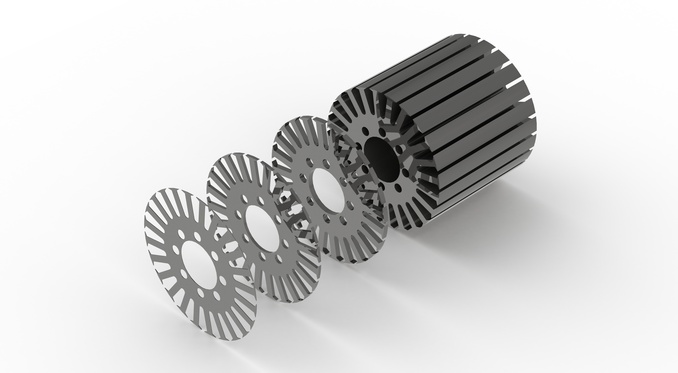

Im Elektromotor sind Rotor und Stator die leistungserzeugenden Komponenten. Zwischen ihnen findet die eigentliche Kraftübertragung statt, wenn im Stator ein Magnetfeld erzeugt wird. Um Wirbelströme zu verhindern und den Wirkungsgrad des Motors zu erhöhen werden die Magnetkerne nicht aus Vollmaterial, sondern aus dünnen aufeinander gestapelten Blechen hergestellt.

Elektroblech: Werkstoff für die Zukunft der Elektromobilität

Das Elektroblech, besser gesagt das Elektroband, das dafür verwendet wird, ist eine Legierung aus Silizium und Eisen und hat eine Dicke von etwa 0,1 bis 1 Millimeter. Zur Isolation und für eine bessere Stanzbarkeit werden verschiedene Beschichtungen in 1 bis 4 µm Dicke auf das Band aufgebracht. Aus dem Elektroband werden Lamellen gestanzt oder geschnitten und anschließend zu einem Rotor- oder Stator-Paket verbunden. Die elektromagnetischen Eigenschaften des Werkstoffs haben einen wichtigen Einfluss auf das Verhalten von Rotor und Stator und auf den Energieverbrauch des Motors.

© Wandres

Bandreinigung vor dem Richten senkt Produktionskosten

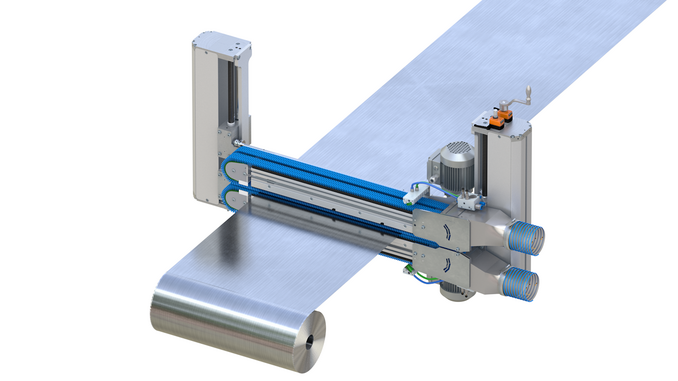

Metallische Partikel auf der Oberfläche können die dünne Isolationsschicht auf dem Elektroblech durchstoßen und dadurch einen Kurzschluss verursachen. Um dies zu verhindern, muss das Elektroband vor der Verarbeitung sehr gründlich gereinigt werden. Partikuläre Verunreinigungen beschädigen außerdem die Walzen der Richtmaschine und sammeln sich in den Transportkasseten an, wo sie aufwändig manuell entfernt werden müssen. Eine beidseitige Bandreinigung vor dem Einlauf in die Richtmaschine verhindert diese Störungen und senkt dauerhaft die Produktionskosten.

Schwertbürsten-Technologie bewährt sich in der Praxis

Die Kombi-Schwertbürsten von Wandres GmbH micro-cleaning haben eine geringe Einbautiefe und können daher platzsparend in die Fertigungslinie integriert werden. Die an einer Verstelleinheit befestigten Schwertbürsten wischen quer zur Durchlaufrichtung. Bei höheren Durchlaufgeschwindigkeiten im Bereich von 100 m/min wird die Kombi-Schwertbürste Una XL mit doppelten Linearbürsten eingesetzt.

© Wandres

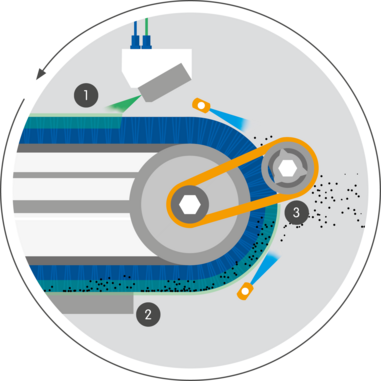

Die Filamente werden mit dem Reinigungsmitel Ingromat® minimal befeuchtet, um die Adhäsionskraft zu erhöhen. So werden selbst kleinste Partikel zuverlässig von der Oberfläche entfernt. In der Selbstreinigungseinheit werden die Partikel mit Rakel und Druckluftdüsen von den Filamenten entfernt und abgesaugt. Dadurch wird eine Rekontamination verhindert und auch im Langzeitbetrieb eine konstant hohe Reinigungsleistung garantiert.

Der Bürstengurt ist auf einem Druckpuffer flexibel gelagert. Dadurch wird ein konstanter Andruck auf die Oberfläche erreicht und Schwankungen, bzw. Welligkeiten im Bereich von ±2 mm werden ausgeglichen. Die hochwertigen Linearbürsten müssen in der Regel nur im Rahmen des jährlichen Services getauscht werden. Die Reinigungsaggregate von Wandres haben sich bereits bei zahlreichen Herstellern bewährt und ermöglichen dort eine effiziente und fehlerfreie Produktion.

Web:

www.wandres.com