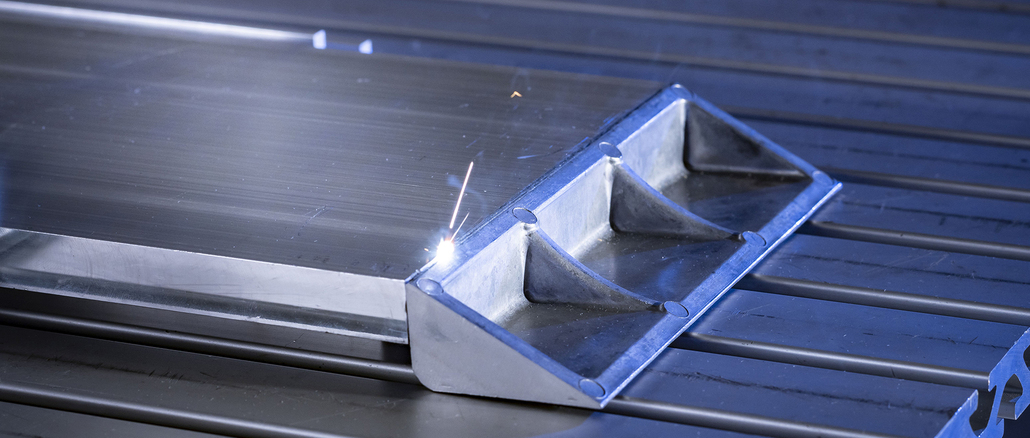

Laserprozesse mit dynamischer Strahlformung ermöglichen stabile Verbindungen auch kritischer Werkstoffpaarungen. Neue Anwendungen zeigen, wie sich dabei auf Zusatzwerkstoffe verzichten und gleichzeitig Qualität, Energieeffizienz und Fertigungsablauf verbessern lassen.

© René Jungnickel/Fraunhofer IWS

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS stellte auf der Fachmesse »Schweissen & Schneiden 2025« Laserschweißlösungen vor, die sowohl konstruktive als auch wirtschaftliche Spielräume erweitern. Der Fokus lag auf intelligent geführten Strahlprozessen, die ohne Zusatzwerkstoffe auskommen und sich hervorragend in reale Fertigungsszenarien überführen lassen. Eingesetzt wird diese Technologie unter anderem in Leichtbaustrukturen für die E-Mobilität, Tankstrukturen für die Luftfahrt sowie tragenden Komponenten im schweren Stahlbau.

Mehrere aktuelle Entwicklungsprojekte setzen auf Fügeverfahren per Laser. Ein gezielt bewegter Strahl beeinflusst darin das Verhalten der Schmelze aktiv und ermöglicht es, auf Zusatzwerkstoffe zu verzichten. »Wir zeigen, dass sich selbst anspruchsvollste Schweißaufgaben, wie das Fügen bislang als schwer schweißbar geltender Legierungen oder Bauteilquerschnitte von erheblicher Größe, robust und produktiv mit weniger Energie, Materialeinsatz und Nacharbeit umsetzen lassen«, erläutert Dr. Axel Jahn, Leiter der Abteilung Fügen am Fraunhofer IWS. »Die Kombination aus hochfrequenter Scannertechnik, flexibler Strahlleistungsregelung und unserer systemoffenen Prozesssteuerung eröffnet neue Anwendungsperspektiven und Konstruktionsmöglichkeiten, die klassische Lichtbogentechniken nicht bieten.«

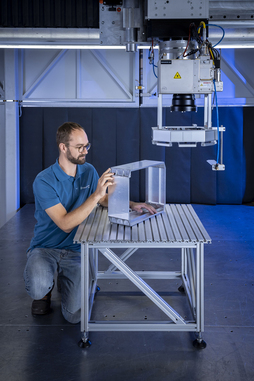

Aluminium-Akku-Gehäuse: Ohne Zusatzdraht, rissfrei und porenarm

Im EU-Projekt »Albatross« hat das Fraunhofer IWS ein innovatives Akkumulatorgehäuse für Elektrofahrzeuge lasergestützt gefertigt und in realer Bauteilgröße erfolgreich demonstriert. Die Leichtbaustruktur kombiniert Aluminium-Strangpressprofile mit Aluminium-Druckgussteilen fünf Millimeter Wandstärke.

Konventionelle Verfahren stoßen bei dieser Werkstoffpaarung an physikalische Grenzen: Druckguss neigt zu Porenbildung, Aluminium-Strangpressprofile der Werkstoffgruppe 6000 gelten als heißrissempfindlich. »Unsere Lösung basiert auf einer gezielt oszillierenden Strahlführung, die das Schmelzbad in Bewegung bringt, Poren reduziert und gleichzeitig metallurgisch stabile Nähte erzeugt«, erläutert Dr. Jahn. »So erzeugen wir qualitätsgerechte Aluminiumschweißverbindungen ohne die sonst übliche Verwendung von Zusatzwerkstoff.« Das Batteriegehäuse wurde in ein reales Fahrzeugmodell implementiert und erprobt. Im Fraunhofer-Leitprojekt »FutureCarProduction« wird diese Technologie derzeit hinsichtlich der schweißtechnischen Verarbeitung von Sekundäraluminium sowie von Guss-Guss Verbindungen weiterentwickelt und einer Nachhaltigkeitsbewertung unterzogen.

© René Jungnickel/Fraunhofer IWS

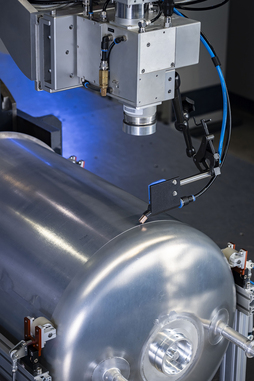

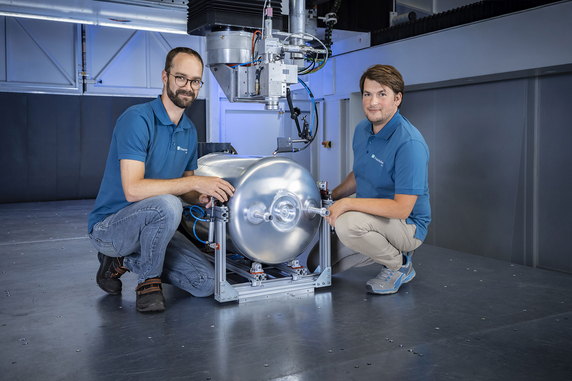

3D-Tankboden: Rissfreie Schweißnähte für anspruchsvolle Einsatzbedingungen

Für Anwendungen in der Luft- und Raumfahrt hat das Fraunhofer IWS eine Laserschweißtechnologie entwickelt, um geschlossene Tankstrukturen aus einer hochfesten Aluminiumlegierung der 2000er-Reihe herzustellen. Da diese Legierungen beim Verschweißen zur Heißrissbildung neigen, wird bislang üblicherweise Zusatzdraht zur Beeinflussung der Legierungsbildung im Schweißgut eingesetzt. Der neue Laserschweißprozess des Instituts verzichtet dagegen vollständig auf Zusatzwerkstoffe und ermöglicht ein prozessstabiles, wärmearmes Schweißen auch an dreidimensional geformten Konturen. »Der Prozess auf Laserbasis eignet sich hervorragend für den Abschluss rotationssymmetrischer Behälter und wird auch für das Einschweißen von Rohren untersucht«, so Dr. Jahn. »Er liefert dichte, mechanisch belastbare Nähte ohne nennenswerten Verzug und bei hoher Nahtfestigkeit.«

Entwickelt wurde das Verfahren im Rahmen eines vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK, heute: BMWE) geförderten Luftfahrtprojekts (LuFo). Ergänzend zum Laserschweißen testet das Fraunhofer IWS auch Rührreibschweißen (FSW) für Platinen und elektromagnetisches Pulsfügen (EMP) von Rohrverbindungen in metallischer Mischbauweise.

Kranausleger: Produktivitätsschub für den Stahlbau

Hersteller großformatiger Stahlkonstruktionen erhalten am Beispiel eines vier Meter langen Kranauslegers eine neue Lösung für das wärmearme, ressourcensparende und prozesssichere Fügen massiver Stahlprofile mit Wandstärken von über 20 Millimetern in hoher Qualität. Kern ist ein leistungsfähiges Mehrlagenschweißen mit 24 Kilowatt maximaler Laserleistung in einer einzigen Aufspannung. Die V-Nahtvorbereitung wurde auf Öffnungswinkel unter fünf Grad optimiert. »Damit reduzieren wir das Nahtvolumen, sparen bis zu 90 Prozent Zusatzwerkstoff ein und vermeiden Verzug weitgehend«, beschreibt Dr. Jahn die Effekte. »Das Richten großer Baugruppen – oft ein energieintensiver, manueller Arbeitsschritt – wird in vielen Fällen überflüssig.«

Die Entwicklung wurde über ein SAB-Projekt gefördert und soll künftig auch im Brückenbau, der Windenergietechnik und im Schiffbau Anwendung finden. Erste industrielle Rückmeldungen bestätigen großes Interesse an einer Integration der Technologie in bestehende Fertigungslinien.

© René Jungnickel/Fraunhofer IWS

Laser, Werkstoff und System aus einer Hand

Die ausgestellten Demonstratoren zeigen, wie sich materialwissenschaftliches Know-how, prozesstechnische Erfahrung und systemische Umsetzung erfolgreich verzahnen lassen. Das Fraunhofer IWS entwickelt nicht nur Fügeverfahren, sondern begleitet auch deren Überführung in praxisnahe Fertigungsumgebungen. »Wir bringen unsere Lösungen mit abgestimmter Sensorik, durchdachter Steuerung und begleitender Bewertung der Prozessqualität in die Anwendung«, fasst Dr. Axel Jahn zusammen.

Werkstoff und Laser mit System

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS entwickelt komplexe Systemlösungen in der Laser- und Werkstofftechnik. Die Forschenden verstehen sich als Ideentreiber, die Lösungen mit Laseranwendungen, funktionalisierten Oberflächen sowie Werkstoff- und Prozessinnovationen entwickeln – von einfach integrierbaren Individuallösungen über kosteneffiziente Mittelstandslösungen bis hin zu industrietauglichen Komplettlösungen. Die Forschungsschwerpunkte liegen in den Branchen Luft- und Raumfahrt, Energie- und Umwelttechnik, Automobilindustrie, Medizintechnik, Maschinen- und Werkzeugbau, Elektrotechnik und Mikroelektronik sowie Photonik und Optik. In den fünf Zukunfts- und Innovationsfeldern Batterietechnik, Wasserstofftechnologie, Oberflächenfunktionalisierung, Photonische Produktionssysteme und Additive Fertigung schafft das IWS bereits heute die Basis für die technologischen Antworten von morgen.