High-Tech-Geräte für den deutschen Spitzensport: Das ist die Spezialität des Instituts für Forschung und Entwicklung von Sportgeräten (FES). Gebaut werden hier unter anderem die Schlitten für die deutsche Skeleton-Mannschaft: Genauigkeit und Qualität sind nämlich wettbewerbsentscheidend. Das präzise und materialschonende Richten der hochfesten Stahlteile übernimmt seit 2020 die Kohler Maschinenbau GmbH. Nicht zuletzt wegen dieser Kufen gab es in Peking wieder Gold im Eiskanal.

Menschen, die sich auf Skeleton-Schlitten – nur maßvoll zivilisierte Abkömmlinge der minimalistischen Cresta-Runner – legen und (fast) pfeilschnell durch den Eiskanal stürzen, gelten als marginal weniger verrückt als jene, die sich todesmutig auf Snowboards aus Flugzeugen in Richtung Piste fallen lassen, um nach der Landung vergleichsweise gemütlich ins Tal zu schwingen. Christopher Grotheer ist einer dieser scheinbar Besessenen – scheinbar, weil er anscheinend genau weiß, was er tut.

Ruhig, aber voll konzentriert, steht er im Startbereich der Kunsteisbahn im sächsischen Altenberg, einer der anspruchsvollsten Bob- und Rodelstrecken der Welt. Auf dem Kopf trägt er einen Helm mit Gesichts- und Kinnschutz, in der Hand einen flachen Schlitten aus Metall.

Es ist Grotheers letzter Lauf bei der Weltmeisterschaft 2021, nach den ersten drei Durchgängen liegt er bereits in Führung. Dann ertönt das Startsignal: Grotheer nimmt einige Meter Anlauf, wirft sich dann bäuchlings und mit dem Kopf voraus auf seinen Schlitten und rast bis 140 Stundenkilometer schnell den Eiskanal hinab. Nach knapp einer Minute endet die halsbrecherische Fahrt im Ziel. Geschafft, Bestzeit. Christopher Grotheer ist damit alter und neuer Weltmeister im Skeleton.

Auch seine Teamkolleginnen und -kollegen können bei der WM 2021 Erfolge feiern: Sowohl bei den Herren als auch bei den Damen belegt die deutsche Mannschaft neben dem ersten auch den dritten und vierten Platz, im gemischten Team-Wettbewerb lachen sogar Gold und Silber.

Verantwortlich für dieses hervorragende Gesamtergebnis sind nicht nur die Fähigkeiten der Athletinnen und Athleten, sondern auch die Qualität des Materials trägt zum Erfolg bei: Die Skeleton-Schlitten müssen klar definierten Regularien entsprechen und individuell auf die Fahrerinnen und Fahrer abgestimmt sein. Jede noch so kleine Veränderung kann das Fahrverhalten beeinflussen und über Sieg oder Niederlage entscheiden.

Sportgeräte-Entwicklung nach allerhöchsten Standards

Die deutschen Wintersportler erhalten hierbei Unterstützung durch das Institut für Forschung und Entwicklung von Sportgeräten (FES). Das in Berlin ansässige Institut versteht sich als technologisches Zentrum des Spitzensports für Deutschland und entwickelt unter anderem Geräte für die Sportarten Kanu, Rudern, Radfahren, Segeln, Eisschnelllauf – und eben für den Bob-, Rodel- und Skeleton-Sport.

„Unser Ziel sind Schlitten, die unter verschiedenen Bedingungen optimale Lauf- und Gleiteigenschaften aufweisen“, erklärt Erik Zerbe, Projektleiter Skeleton beim FES. „Dabei gilt es unter anderem das Fahrvermögen und die Gewohnheiten des Sportlers, aber auch Wetter, Temperatur, Eisqualität und den Charakter der Bahn zu berücksichtigen.“ Um ein gutes Ergebnis zu erzielen, müssen die geforderten Winkel, Fasen, Oberflächenstrukturen und Spurverläufe am Schlitten äußerst präzise abgestimmt werden – eine sehr anspruchsvolle Aufgabe.

Gefertigt werden die Skeleton-Schlitten aus nichtrostenden und hochfesten Stahlsorten mit drei bis acht Millimetern Stärke. Sie bestehen aus einer Verkleidung, einem Rahmen und zwei Kufen. „Über die Materialstärke und die Art des verwendeten Stahls können wir die Eigenschaften und das Gewicht des Sportgeräts beeinflussen“, schildert Zerbe.

Das ist wichtig, denn zum Beispiel dürfen Schlitten und Athlet gemeinsam ein bestimmtes Maximalgewicht nicht überschreiten, um den Wettbewerb nicht zu verzerren. „Daneben spielt natürlich die Genauigkeit bei der Verarbeitung eine entscheidende Rolle, ob ein Schlitten am Ende wettkampftauglich ist oder nicht“, weiß der Fachmann.

Lohnrichten: Flexible Alternative zur eigenen Bearbeitung

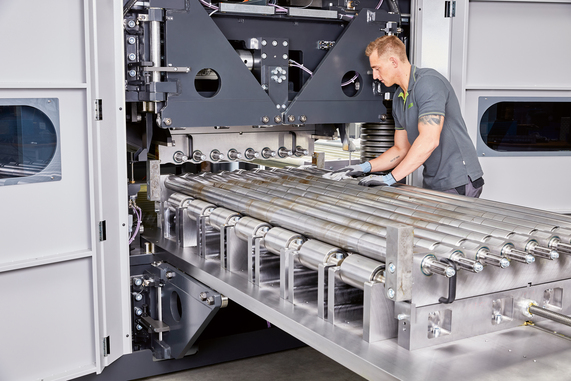

Der Rahmen der Skeleton-Schlitten besteht aus mehreren Längs- und Querstreben sowie Liegeplatten. Diese Teile werden vor der Montage gerichtet, um die hohen Anforderungen an Geradheit und Genauigkeit zu erfüllen und Spannungen im Material zu eliminieren.

Dieser Arbeitsschritt erfolgt allerdings nicht beim FES im eigenen Haus: „Wir bauen pro Saison ungefähr acht Schlitten für unsere Athleten. Bei solchen Stückzahlen rentiert sich die Anschaffung einer Richtmaschine wirtschaftlich nicht“, begründet Zerbe. „Außerdem arbeiten wir mit vielen verschiedenen Stärken und anspruchsvollen hochfesten Materialien, wodurch auch der Richttechnik ein hohes Maß an Flexibilität abverlangt wird.“

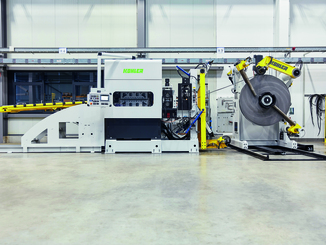

Seit 2020 ist Kohler der zuverlässige Technologiepartner des FES. Das Unternehmen mit Sitz im baden-württembergischen Lahr ist nicht nur ein führender Hersteller von Teilerichtmaschinen und Bandanlagen für die Industrie, sondern bietet im eigenen Richtzentrum auch Lohnrichten als flexiblen Service an. Ein umfangreicher Maschinenpark sowie kompetente und erfahrene Mitarbeiter sorgen dafür, dass selbst komplexe oder kurzfristige Aufträge erfüllt und die Kunden rundum zufrieden gestellt werden können.

Für jede Anforderung die passende Maschine

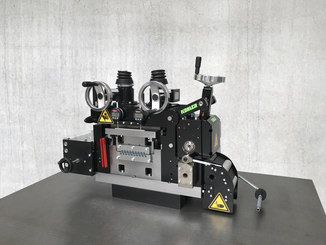

Im Richtzentrum von Kohler stehen sieben unterschiedlich große Teilerichtmaschinen zur Verfügung. Jeder dieser Peak Performer deckt unterschiedliche Abmessungen und Stärken ab. So ist für jegliche Anforderungen die nötige Flexibilität vorhanden – auch für das breite Teilespektrum des FES.

Die Maschinen sind hochmodern und beispielsweise mit einem hydraulikfreien Direktantrieb ausgestattet: Dadurch sind sie zum einen besonders energieeffizient und zum anderen auch zum Richten größerer Querschnitte geeignet.

Die patentierte elektromechanische Richtspaltregelung ermöglicht optimale Ergebnisse, indem sie den Richtspalt zuverlässig konstant hält, selbst bei komplexen Teilen mit wechselnden Querschnitten aus hochfesten Materialien. Extrabreite Stützrollen sorgen zudem für eine besonders steife Abstützung der Richtwalzen und damit einen zuverlässigen und präzisen Prozess.

Um das zu richtende Material zu schonen und vor Verunreinigungen zu schützen, werden die Maschinen im Kohler-Richtzentrum regelmäßig gründlich gereinigt. Ein großer Vorteil hierfür ist das erweiterte Reinigungssystem des Peak Performer, mit dem sich Stützrollen und Richtwalzen schnell und einfach säubern lassen.

„Das ist bei der Bearbeitung von High-Tech-Komponenten wie unseren Schlittenbauteilen besonders wichtig, da jeder Kratzer und jede Verschmutzung später einmal gravierende Auswirkungen haben können“, betont Zerbe. „Die Qualität der Teile, die wir von Kohler erhalten, ist ausnahmslos hoch.“

Vom Fertigungs- zum Wettbewerbsvorteil

Der Projektleiter Skeleton ist mit seinem neuen Technologiepartner und den Ergebnissen des Lohnrichtens rundum zufrieden. „Die Streben und Liegeplatten unserer Schlitten weisen nach dem Richten eine sehr hohe Genauigkeit auf, auch bei großen Längen und verschiedenen Materialgüten“, fasst er zusammen. „Wir können damit den weiteren Montageprozess vereinfachen, da wir einen deutlich geringeren manuellen Nacharbeitsaufwand haben.“

Auch Spannungen im Material werden durch das Richten nahezu vollständig eliminiert. „Unsere Sportlerinnen und Sportler profitieren damit von ganz klaren Vorteilen im Wettkampf, weil sie auf die bestmöglichen Geräte zurückgreifen können“, freut sich Zerbe und verrät: „Im Bereich Rennrodeln führen wir bereits ebenfalls Richtversuche mit Kohler durch, so dass es hier in naher Zukunft auch zu einer Zusammenarbeit kommen wird.“