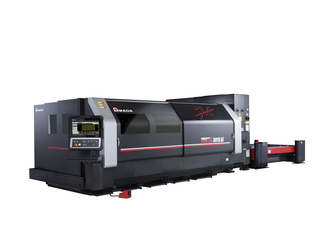

Die Laserschneidtechnologie hat sich heutzutage mehr als etabliert. Die Einsatzbereiche konnten stetig erweitert werden, die Laserleistung steigt permanent und die Schneidqualität bei Faserlasern reicht zumindest bei Amada mittlerweile sogar für den Einsatz in medizinischen Bereichen aus, aber dennoch blieb so manche „Kleinigkeit“ auf der Strecke.

Gerade Kleinteile neigen dazu, nach dem Ausschneiden abzukippen oder durch das Auflagerost zu fallen. Doch abkippende Teile können zu Kollisionen mit dem Schneidkopf führen und Teile, die durch den Auflagerost fallen, sind dem Funkenflug und der heißen Schlacke ausgesetzt.

Amada hat sich in beide Richtungen Gedanken gemacht. Zum einen kann über die Software darauf Einfluss genommen werden, wo die Teile auf dem Auflagerost liegen, um so ein Abkippen weniger wahrscheinlich zu machen, zum anderen greifen verschiedene Schutzmechanismen, sollte dennoch ein Teil abkippen und der Kopf mit dem Teil kollidieren.

Bei Kollision lenkt der Schneidkopf aus. Dies ist möglich, weil er federnd gelagert ist, wodurch eine mechanische Beschädigung weitestgehend vermieden wird. Im Anschluss daran wird der Kopf zurückgezogen, er zentriert sich selbst über die so genannte „Auto Head Recovery“-Funktion und kann sich dann mittels des „i-nozzle checkers“ automatisch wieder schneidbereit machen. Hierzu wird die Düse mittels einer hochauflösenden Kamera geprüft, gegebenenfalls automatisch getauscht, zentriert und kalibriert, worauf die Maschine umgehend weiterschneiden kann.

Noch intelligenter ist natürlich eine Lösung, die von vorne herein eine solche Kollision oder ein Durchfallen der Teile verhindert.

In der Vergangenheit waren dies so genannte „Mikroecken“, ein Materialverbund in Materialstärke, der das Teil in der Tafel gehalten hat. Die Nachteile liegen auf der Hand: Zum einen ist es aufwändiger ein solches Zeil zu entnehmen und zum anderen muss in jedem Fall eine Nacharbeit erfolgen. Im nächsten Schritt hat Amada vor vielen Jahren den „Nano Joint“ entwickelt. Der Nanojoint reduziert den Materialverbund auf etwa 20 bis 30 Prozent der Materialstärke. Dies hat den Vorteil, dass man weniger Kraft benötigt, um das Teil zu entnehmen, und dass die Nacharbeit deutlich reduziert werden kann.

Auf der Blechexpo in Stuttgart hatte Amada die neueste Entwicklung, den so genannten „Soft Joint“, vorgestellt. Dieses Verfahren nutzt in definierten Grenzen den thermischen Einfluss beim Schneiden. Hierzu werden vor dem Freischneiden des Teiles zunächst einige Schlitze gelasert, die an strategischen Haltestellen plaziert werden. Wenn nun der Freischnitt erfolgt, biegen sich die entstandenen Laschen gegen das Bauteil und fixieren es in der Tafel.

Der Vorteil: Die Teile halten sicher im Blech, können mit marginalem Kraftaufwand entnommen werden und „last not least“, es ist keinerlei Nacharbeit erforderlich. Die Anordnung der Haltelaschen erfordert keine zusätzliche Programmierung und ist für jedwede Geometrie, so auch für runde Teile geeignet.

Web:

www.amada.com