Hochgeschwindigkeits-Laserschweißen großformatiger Rundbatterien sorgt für eine wirtschaftliche Fertigung und hilft Fahrzeugherstellern wie -nutzern.

Gestaltung und Bau größerer Batterien für Elektrofahrzeuge (EV) versprechen sowohl Autoherstellern als auch -besitzern mehrere Vorteile. Die Hersteller können sich über eine rationellere Produktion und geringere Kosten freuen, die Autofahrer über eine größere Reichweite, mehr Leistung, kürzere Ladezeiten, eine längere Lebensdauer und einen besseren Betrieb bei Kälte.

© Coherent

Schwierige Akkuproduktion

Es gibt mehrere großformatige Rundbatterieentwürfe verschiedener Hersteller. Jeder stellt individuelle Ansprüche an die Fertigung, insbesondere die Fügeverfahren. Einige EV-Batteriekonzepte enthalten integrierte Ladungsträger, die sehr präzise in die isolierenden Gelrollen eingepasst werden müssen, wobei die Schweißtiefe sehr genau gesteuert werden muss, da sonst eine Beschädigung der Isolationsschichten droht, die zu einem Kurzschluss in der Zelle führen könnte. Auch das Schweißen der Kontakte an den Kollektor erfordert eine sorgfältige Kontrolle der Eindringtiefe. Es ist besonders wichtig, dabei die Wärmezufuhr in die Batterie zu begrenzen, da sie zum Schmelzen der Polymerisolatoren führen könnte.

Das Versiegeln der Hauben ist ein weiterer Verbindungsprozess, der bei kleineren Batterien durch Crimpen erfolgte, was sich jedoch nicht gut auf größere Zellen skalieren lässt und einen neuen Ansatz erfordert.

Aktuelle Anforderungen

Bei der Herstellung von Akkusn gibt es eine Reihe Schweißverfahren, die je nach Hersteller und Konstruktion variieren. Die anspruchsvollsten und empfindlichsten Verfahren haben jedoch alle bestimmte gemeinsame Anforderungen, darunter die folgenden:

• minimale Wärmeeinflusszone

• genaue Kontrolle der Einbrandtiefe

• Beseitigung von Spritzern

• hohe Prozessgeschwindigkeit (typisch von 200 bis 500 mm/s)

Einige Verbindungsprozesse erfordern auch das Schweißen unterschiedlicher Metalle.

Jede dieser Anforderungen war bisher mit Schwierigkeiten verbunden, und keine einzige Fügetechnik war für alle Prozesse geeignet. Folglich haben die Hersteller eine Vielzahl von Lösungen verfolgt. Dazu gehören grüne Laser zum Schweißen von Kupfer (um dessen geringe Absorption von IR-Licht zu überwinden) und laserfreie Methoden wie das US-Schweißen für das Verbinden von Folien mit Laschen.

Der richtige Laser für alle Fügeprozesse

Coherent hat einen neuen Lasertyp entwickelt, der breiter einsetzbar ist als alle bisherigen, weil diese Technologie laut Coherent „ein noch nie dagewesenes Maß an Kontrolle darüber bietet, wie die Laserenergie an die Arbeitsfläche abgegeben wird – sowohl in Bezug auf die räumliche Verteilung als auch auf den zeitlichen Verlauf“.

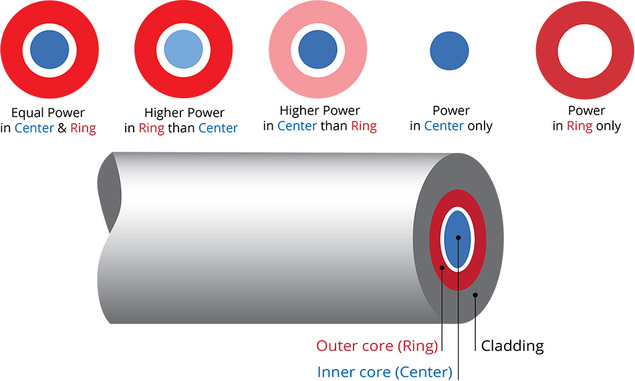

Die Schlüsselinnovation ist die Adjustable-Ring-Mode-Technologie (ARM) – ein Faserlaser, dessen Spot aus einem zentralen Punkt besteht, der von einem konzentrischen Ring aus Laserlicht umgeben ist, im Gegensatz zur traditionellen Einzelpunktleistung. Die Leistung von Punkt und Ring kann unabhängig voneinander gesteuert und sogar moduliert werden.

Der Vorteil der ARM-Technologie besteht darin, dass sie eine sehr präzise Steuerung der Schmelzbaddynamik und damit eine gleichmäßigere und besser kontrollierbare Bearbeitung ermöglicht und Spritzer verhindert. Dieser Lasertyp eignet sich besonders gut für das Schweißen von Kupfer, da der Ringstrahl zum Vorwärmen des Materials verwendet werden kann, was dessen Absorption von Infrarotlicht deutlich erhöht. Außerdem sorgt die Option eines Zentralstrahls mit hoher Leistungsdichte für eine zuverlässige Einkopplung des IR-Lichts in das Kupfer. Zusammen mit den praktischen und wirtschaftlichen Vorteilen von Faserlasern macht dies den ARM-Faserlaser zu einer Alternative zu grünen Festkörperlasern für das Kupferschweißen.

Eine einzige Laserquelle, die so viele verschiedene Aufgaben erfüllen kann, bietet den Herstellern mehr Flexibilität und Wirtschaftlichkeit. So kann beispielsweise die Leistung eines Lasers durch Strahlweichen für mehrere Prozesse genutzt werden. Dies strafft und vereinfacht die Produktion.

Die Verwendung eines gemeinsamen Lasertyps an mehreren Stellen im Produktionsprozess reduziert außerdem den Ersatzteilbestand und bietet eine Redundanz, die dazu beiträgt, Ausfallzeiten bei Wartung oder Reparatur zu verringern.

Web:

www.coherent.com