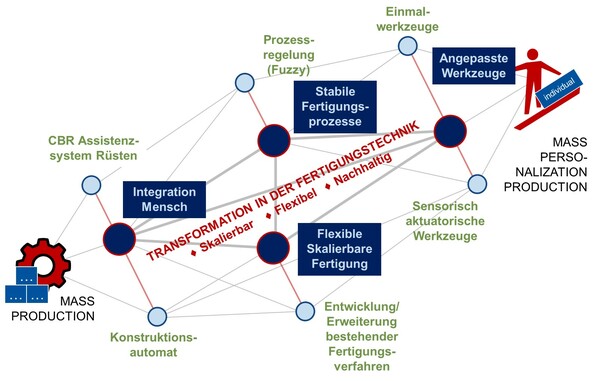

Ein wesentlicher Aspekt in der Transformation der Fertigungstechnik ist die Integration des Menschen als „Bediener“ und als „Kunde“. Vor dem Hintergrund des zunehmenden Fachkräftemangels im produzierenden Gewerbe wurde nach Möglichkeiten gesucht, Menschen zu unterstützen, damit sie schon nach kurzer Einweisung für bestimmte Tätigkeiten geeignet sind.

Im durch EFRE (2016 bis 2019) geförderten Forschungsvorhaben „Cyberrüsten 4.0 – Cyber-physische Unterstützung des Menschen beim Rüstvorgang am Beispiel eines Biegeprozesses zur Kleinserienfertigung auf Basis eines Wissenstransferansatzes“ konnte mittels AR (Augmented Reality) eine Unterstützung für den Rüst- und Einstellprozess einer Biegemaschine realisiert werden. Hierfür wurde eine HoloLens von Microsoft verwendet, die dem jeweiligen „Bediener“ für jeden Rüst- oder Einstellschritt die erforderlichen Informationen zur Verfügung stellt. Konkret werden die jeweils relevanten Werkzeuge, deren derzeitige und geplante Positionen, etwaige erforderliche Hilfsmittel sowie die durchzuführenden Handlungen über die AR-Brille eingeblendet. Als Möglichkeiten zur Einblendung stehen Bilder und Videos, aber auch holografische Projektionen zur Verfügung. Bedingt durch die Flexibilität der Anwendung können die Art der Darstellung und deren Inhalt frei konfiguriert werden. Die Anwendung kann Rüstzeiten verringern und Ausschuss in Folge fehlerhaft montierter oder eingestellter Werkzeuge vermeiden.

Die Integration des Menschen in die Fertigungstechnik als „Kunde“ verfolgt das Ziel, diesem die Definition des Produktes und des Prozesses zu überlassen. Die Definition des Produktes kann einerseits durch eine direkte Übergabe von Geometriedaten und andererseits durch eine parametrisierte Erstellung mit Hilfe eines Konstruktionsautomaten erfolgen. Von den Geometriedaten werden charakteristische Merkmale abgeleitet, anhand derer eine automatisierte Auswahl möglicher Fertigungsprozesse erfolgt. Diese Auswahl kann durch eine Beschreibung der geforderten Produktfunktionen weiter eingegrenzt werden. Sofern das Produkt durch Prozesse mit generischen Werkzeugen realisiert werden kann, werden im Anschluss die erforderlichen Prozessparameter bestimmt und nach erfolgter Freigabe an die nächste freie Maschine übertragen.

Zwei Werkzeugklassen

Sind Produkte aufgrund ihrer Geometrie oder Funktion zu komplex, als dass sie mit generischen oder bereits vorhandenen Werkzeugen gefertigt werden können, greift mit dem Einsatz angepasster Werkzeuge der vierte Aspekt der Transformation der Fertigungstechnik.

Unter dem Begriff angepasste Werkzeuge werden im Wesentlichen zwei Werkzeugklassen verstanden, die situativ eingesetzt werden. Die erste Werkzeugklasse ist die der sogenannten Einmalwerkzeuge. Diese Werkzeuge sind prädestiniert für die Einzelteil- bis Kleinserien-Fertigung und zeichnen sich durch eine schnelle Verfügbarkeit sowie Kosteneffizienz aus. Ziel ist, dass zwischen dem Auftragseingang und dem ersten hergestellten Produkt nicht mehr als 24 Stunden vergehen. Realisiert wird dieses Ziel durch den gezielten Einsatz additiver und hybrider Fertigungstechnologien. Je nachdem, welche Anforderungen an das Werkzeug gestellt werden, kann seine Fertigung auch mittels Kunststoff-3D-Druck erfolgen. Alternativ können Werkzeuge auch aus Blechlaminaten gefertigt werden, wobei durch ein Schichten ebener Blechzuschnitten Werkzeugrohlinge erzeugt werden, die entweder mittels Fräsen oder Laserauftragsschweißen sowie anschließendem Fräsen ihre endgültige Kontur erhalten.

Die zweite Werkzeugklasse umfasst sensorisch aktuatorische Werkzeuge, die für die Massenfertigung eingesetzt werden. Diese Werkzeuge sollen eine langfristige und zuverlässige Produktion garantieren, wobei die Einflüsse sich ändernder Produktionsbedingungen, etwa Änderung des Werkstoffes oder der Maschine, durch Mechanismen im Werkzeuginneren kompensiert werden. Hierfür werden die starren Werkzeugwirkflächen aufgebrochen und mittels Aktuatoren dazu befähigt, sich in einer zuvor definierten Größenordnung zu verstellen. Über Sensoren in der Werkzeugoberfläche und -struktur werden die Verhältnisse im Werkzeuginneren überwacht und falls erforderlich durch die aktivierten Werkzeugwirkflächen beeinflusst.

Web:

www.mb.uni-siegen.de