Hinter Premium-Automobilen steckt eine Premium-Prozesskette: Von den Presswerken verlangen die Autobauer bei Strukturbauteilen für die Karosserie präzise umgeformte Komponenten mit einer genau definierten Beölung. Um die Kundenwünsche zu erfüllen und die Umwelt zu schonen, setzt der Automobilzulieferer Läpple Automotive dafür auf Systeme von Raziol.

© Itasse

Gegründet im Jahre 1919, gehört die Läpple-Gruppe heute zu den großen Partnern der Automobilindustrie. Mit fast 330 Millionen Euro Umsatz und 1120 Mitarbeitern steuert Läpple Automotive als Zulieferer von Karosseriemodulen den Löwenanteil zur Unternehmensgruppe bei. Die Tochtergesellschaft Fibro stellt Normalien und Rundtische her, FLT bietet Automationslösungen an, und auch Aus- und Weiterbildung hat Läpple mit einem eigenen Unternehmen im Portfolio. Am Standort Heilbronn produziert der Automobilzulieferer mit 360 Mitarbeitern auf einer Gesamtfläche derzeit 100.000 Quadratmetern – eine weitere Halle ist bereits im Bau – anspruchsvolle Umformlösungen, Karosseriekomponenten und -module sowie Struktur- und Außenhautkomponenten. Die Kunden für die Teile aus Stahl und Aluminium sind Automobilhersteller aus dem Premiumsegment.

Druckluftfreier Sprühbalken zeigt Nachteile

Ein Meilenstein in der Unternehmensgeschichte war 2016 die Inbetriebnahme der ersten großen Transferpresse in Heilbronn. Mit einem Gesamtgewicht von 1000 Tonnen sowie einer Anlagenabmessung von 30 Metern × 12,5 Metern gehört die Transferpresse zum Segment der XL-Pressen. Dadurch war der Automobilzulieferer am Standort Heilbronn in der Lage, das Produktportfolio deutlich zu erweitern, und schuf Kapazitäten für neue Aufträge. Der Servo-Direkt-Antrieb der Presse läuft über zwei Torque-Motoren. Bei einer Presskraft bis 2500 Tonnen sind 30 Hub pro Minute möglich.

Angesichts dieser Pressenleistung ist eine gute Beölung wichtig, weil es sonst zu Störungen im Prozess kommen kann. Weil die Transferpresse anfangs gleichermaßen vom Coil und mit Platinen arbeitete, wurde zunächst zur Beölung ein druckluftfreier Sprühbalken direkt an der Presse angebracht – ohne Einhausung oder Absaugung.

Im Laufe der Zeit verschob sich das Materialspektrum immer stärker in Richtung Coils. Zugleich zeigte sich, dass durch den offenen Sprühbalken sehr viele Aerosole in die Halle gelangen und für eine entsprechende Verschmutzung sorgen. Deshalb beauftragte Läpple Automotive die Spezialisten von Raziol, hier für Abhilfe zu sorgen, zunächst mit der Einrichtung einer Rollenbeölungsanlage. Da diese aus Platzgründen nicht unmittelbar vor der Presse installiert werden konnte, wurde sie nach der Richteinheit für die Coils angebracht. Wenn die Presse mit Platinen beschickt wird, ist der druckluftfreie Sprühbalken deshalb immer noch in Betrieb.

© Raziol

Sprühbeölungsanlage im zweiten Schritt installiert

Die Rollenbeölung erwies sich zwar als deutlicher Fortschritt im Vergleich zum druckluftfreien Sprühbalken. Doch im Laufe der Zeit zeigte sich, dass eine andere Lösung noch besser wäre, denn eine Rollenbeölung arbeitet meist vollflächig. Deshalb entschied sich Läpple Automotive in einem weiteren Schritt dafür, die Rollenbeölung durch eine Sprühbeölung, ebenfalls von Raziol, zu ersetzen. „Sie hat den Vorteil, dass wir genau auswählen können, an welchen Stellen wir das Blech beölen“, erläutert Bernd Liebendörfer, Planer Instandhaltung Pressen bei Läpple Automotive. „Das senkt unseren Ölverbrauch ganz deutlich“, stellt er weiter fest. „Bei einem Werkzeugwechsel hat man auch gleich die für das Teil notwendige Ölmenge auf dem Blech. Die Walzenbeölung ist dagegen etwas träger“, ergänzt Jürgen Massa, Stabsstelle Pressenplanung bei Läpple Automotive.

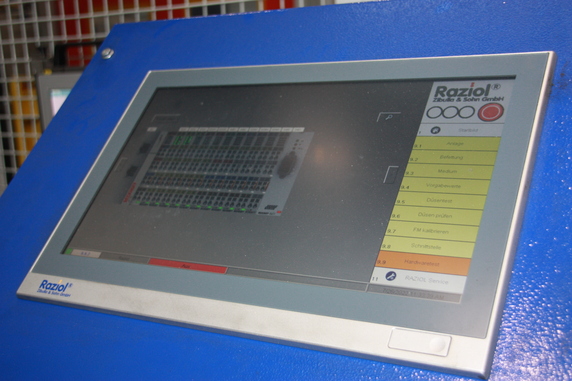

Die Sprühbeölung beruht zwar auf einem Standard des Iserlohner Unternehmens. „Die Sonderanlage ist jedoch etwas mehr als ‚nur‘ für den Kunden angepasst“, berichtet Martin Maier, Gebietsverkaufsleiter bei Raziol. Sie bietet eine Sprühbreite von 1900 Millimetern und ist mit jeweils 19 Düsen oben und unten ausgestattet. Jede einzelne Düse lässt sich über die Steuerung separat kalibrieren und regeln. Eine Querverstellung des Düsenbalkens sorgt dafür, dass die Anzahl der aktiven Düsen immer an die Breite des Blechbandes angepasst ist. Die Düsenbalken lassen sich einschließlich ihrer Halterung seitlich aus der Kammer ohne Werkzeug herausziehen. Damit fallen Wartungs-, Kalibrier- oder Reinigungsarbeiten deutlich leichter.

Ein Heizsystem hält die Temperatur des Schmierstoffs konstant bei 38 °C. „Dadurch bleibt die Viskosität stets gleich, auch wenn im Winter das Öl bei deutlich kälteren Außentemperaturen eingefüllt wird“, erläutert Maier. Diese gleichbleibende Viskosität ist Voraussetzung dafür, dass immer die vorgesehene Schmierstoffmenge aufgetragen wird, wie vom OEM-Kunden vorgegeben. „So viel wie nötig, so wenig wie möglich – es ist nur ein schmales Fenster, das man hier zur Verfügung hat“, erklärt Raziol-Vertriebsleiter Torsten Simski. Denn bei zu viel Ölauftrag wird es teuer: „Dann schickt der OEM entweder die Teile zurück oder er berechnet uns die Reinigungskosten“, berichtet Liebendörfer. Deshalb wird der Schmierstoffverbrauch auch genau aufgezeichnet.

© Itasse

Im Rahmen des Projekts nahm sich Raziol auch den vorhandenen druckluftfreien Sprühbalken vor. Weil der Bauraum vor der Presse nach wie vor knapp ist und weiterhin, wenn auch seltener, mit Platinen produziert wird, musste er erhalten bleiben. Raziol installierte dort eine Esse zur Absaugung, um zumindest die Verbreitung von Aerosolen zu reduzieren. Die Esse ist an die gleiche Absauganlage angeschlossen wie die Sprühbeölung, die das Coilmaterial befettet. „Das war eine reine Sonderanfertigung“, erläutert Maier.

Serviceteam meistert auch erschwerte Bedingungen

Eine besondere Herausforderung gab es für das Raziol-Team noch beim Einbau der Sprühbeölungsanlage. Während der Spät- und Nachtschicht musste die Presse weiter produzieren, also konnten die Monteure nur in der Frühschicht arbeiten. Jeden Tag mussten sie ihre Tätigkeit so weit abschließen, dass die Anlage – wenn auch ohne Beölung – wieder betriebsbereit war. „Wir waren skeptisch, ob das geht“, erinnert sich Liebendörfer. „Doch das Zusammenspiel hat erstaunlich gut funktioniert.“

Seit März 2022 ist die Sprühbeölungsanlage von Raziol nun in Betrieb. Liebendörfer zieht ein positives Fazit: „Mit der genaueren Dosierung sparen wir Schmierstoff und damit Kosten ein. Und die Umwelt profitiert auch.“

Stéphane Itasse

Web:

www.raziol.com